钢包耐火材料对钢中夹杂物的影响

- 发布人:管理员

- 发布时间:2013-09-12

- 浏览量:1253

熊玲琪,尹振江

(南昌长力钢铁股份有限公司,南昌330012)

摘 要:本文从化学及机械角度阐述了钢包耐火材料侵蚀机理.探讨了符合理论要求的特定材质耐火材料侵蚀后产生夹杂物的特征。根据钢种对夹杂物的要求,选择合理的耐火材料.保证钢中的非金属夹杂物不对产品的生产性能或使用性能产生直接或问接影响,提高钢水的洁净度。

关键词:钢包;耐火材料;夹杂物

中图分类号:TQl75 文献标识码:A

当钢中的非金属夹杂物直接或间接影响产品的生产性能或使用性能时,该钢就不是洁净钢;而如果非金属夹杂物的数量、尺寸或分布对产品的性能没有影响,那么这种钢就可以认为是洁净钢[1]。钢中的非金属夹杂物有两种:内生夹杂物和外来夹杂物。外来夹杂物一般是与冶炼过程相关的,采用合适的冶炼工艺可以避免或减少外来夹杂物的出现。来源于耐火材料的夹杂物,是耐火材料渣线或内衬受化学侵蚀或机械侵蚀的产物。

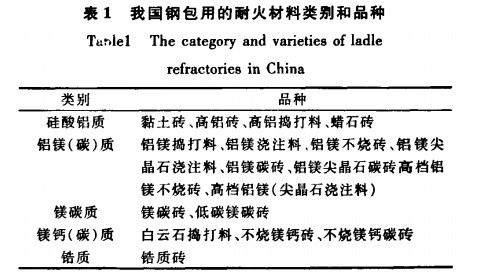

炉外精炼作为初炼炉与连铸生产的中间环节,起到提高产量、保证质量、净化钢水及调节成分的作用,因此在生产中,要提供化学成分、气体含量及夹杂物合格的钢水,必须进行炉外精炼,炉外精炼在国内一般有四种形式:LF、VD、VOD、RH。它们的共同点是冶炼过程都是以钢包作为基本容器,因此钢包用的耐火材料的选择,对洁净钢的生产意义重大。20世纪50—70年代,我国的钢包包衬主要使用的是硅酸铝质耐火材料,包括各种黏土砖和高铝砖等。从80年代起,我国陆续开发出了铝镁(碳)质、镁碳质和镁钙(碳)质等多个系列的新型钢包用的耐火材料。其中铝镁(碳)质耐火材料品种多、规格全,是我国主要的钢包耐火材料。我国钢包用的耐火材料的类别和品种见表1[2]。

1 钢包耐火材料侵蚀机理

钢包耐火材料通过不同的方式对钢的洁净度产生影响:

(1)钢包渣线处耐火材料的化学侵蚀,

(2)耐火材料与钢液接触后产生的机械侵蚀。

1.1 耐火材料化学侵蚀机理

在精炼温度、脱氧剂及加入量等已经确定的条件下,在洁净钢的精炼过程中,耐火材料就成了影响洁净钢成分的重要因素。在实际冶炼过程中,由于耐火材料种类和组成的不同,对钢液的成分产生不同影响。

精炼过程钢液与耐火材料接触,钢液对耐火材料侵蚀,耐火材料向钢液中溶解,耐火材料的主要成分是氧化物,这些氧化物溶解进入到钢液中,氧化物溶解通式:

MxOy(s)=x[M]+y[O]

式中[M]与[O]分别表示钢液中的金属和氧,其中[O]是钢液被再氧化的氧来源。

通常用钢水中的[O]含量来衡量钢水中氧化物质夹杂多少的指标,因此,耐火材料对钢水中氧含量有很大影响,但耐火材料向钢液中传氧取决于钢液的脱氧程度以及所用的耐火材料的种类和组成,越稳定的氧化物越不容易使钢水增氧,氧势越高的耐火材料越易增氧。

精炼过程中,添加脱氧剂,增加了钢液中金属原子的活度,为了达到动态的溶解平衡,反应就会逆向进行,金属原子与钢液中的氧反应生成氧化物或者溶于渣中,或者与耐火材料表层的氧化物反应生成复合氧化物,沉积于耐火材料表面形成产物层,从而达到对钢液脱氧的效果;当精炼结束时,钢液中氧的活度a[O]≤10-5,为了达到溶解的动态平衡,则有耐火材料中氧化物又会向钢液中溶解,同时分解出氧进入到钢液牛,导致钢水的洁净度下降和耐火材料消耗。

随着耐火材料由碱性一中性一酸性的变化,耐火材料的氧势指数增大。在纯净钢冶炼过程中,钢中氧含量一般都需要控制在较低的水平上,根据氧化物的氧势图(图1)可以选择在不同钢液氧含量和不同冶炼温度下可以使用的耐火材料。

在1600℃的冶炼条件下,理论上可以作为纯净钢冶炼用的耐火材料有Al2O3,MgO和CaO,而Cr2O3,MnO和SiO2则不能使用,这些氧化物作为耐火材料原料使用时将向钢液中传氧,对钢中的氧含量产生影响[3]。

1.2耐火材料机械侵蚀状况

耐火材料的机械侵蚀包括热机械磨蚀(剥落)与磨蚀。

热机械磨蚀(剥落)是由热膨胀或机械震动引起的,伴随体积变化,引起不当的热膨胀性能或反应,导致内部结构恶化。剥落可以导致整个耐火材料衬过早的整体磨蚀,甚至在钢包或炉的第一炉之前就完成役期。由于热膨胀可逆在耐火材料衬上而产生应力。热机械磨蚀的其它机理是所谓“鹅卵石”形成对其的影响。在砖的端部压缩应力最高、强度最低。热膨胀导致在端部应力过度,会压碎拐角处的边缘。在砖与砖之间的间隙很容易受到冲刷[4]。特别是碱性砖如MgO—C和MgO砖对热机械磨蚀很敏感,这是因为MgO热膨胀系数具有较高的可逆性。

磨蚀(侵蚀)是磨蚀前或腐蚀前后、熔融或砖初始形态的其它变化时耐火材料的表面上一些物质的机械磨失。磨蚀(侵蚀)经常发生在冶金加工中的喷射固态粉末的氧枪喷嘴、风嘴和喷头的附近。影响磨蚀(侵蚀)的因素有颗粒流的速度、成分、温度和冲击角度。湍流比层流磨蚀更严重,氧化的含铝化合物比含钙的化合物更容易磨蚀,热流比常温流更易磨蚀,60°比10°磨蚀更明显。有时在耐火材料衬上发生磨蚀的原因和地方相当不规则。这大部分是因为这种复杂化气流形式,这种形式的复杂化是可以预料的。

2耐火材料侵蚀后夹杂物的特征

实际生产中,耐火材料的侵蚀是在所难免的,不同材质的耐火材料,被侵蚀进入钢水中后,与钢液中的物质相互影响,产生最终夹杂物的特征也是不同的。本节旨在探讨符合理论要求的特定材质耐火材料侵蚀后夹杂物的特征。

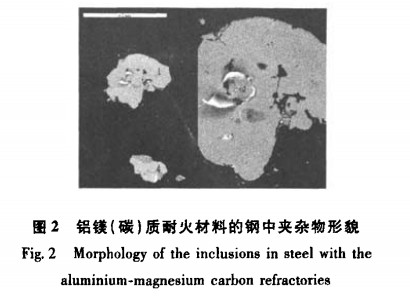

2.1铝镁(碳)质耐火材料对应的夹杂物特征[5]

以铝镁(碳)质耐火材料为炉衬,主要是硅铝酸盐夹杂。对大型夹杂物进行分析,主要成分是SiO2、Al2O3和少量的K2O。高温状态下,来源于炉衬或炉渣中的K2O熔体进入到了钢液中并与Si、Al的氧化物反应,生成K2O—Al2O3—SiO2夹杂物,Si的氧化物在其表面生核、长大,最后形成以SiO2及SiO2为主的复合氧化物。

该夹杂物的主要成分是SiO2,捕获了一些TiN高熔点物质和吸附了微量的硫化物,最后形成复合氧化物。这可能是炉衬材料微粒脱落进人到钢液,吸附了SiO2,形成大型夹杂2MgO—SiO2。

从图2可以清晰的看到夹杂物的形貌,SiO2为近球形,硅酸盐为不规则块状,TiN呈菱形状;此外在钢、渣和耐火材料界面,由于耐火材料被钢/渣侵蚀发生化学反应,最后生成硅铝酸盐夹杂。

从对钢样电解产物成分分析可以看到,钢中的夹杂物以SiO2为主。SiO2黏附在大颗粒夹杂物的表面,在钢液静置过程中随大颗粒夹杂物一并上浮,可以净化钢液。

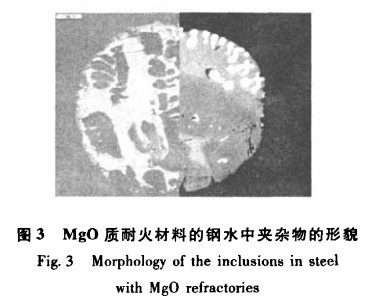

2.2 MgO质耐火材料对应的夹杂物特征[6]

由MgO质耐火材料钢水夹杂物分析结果得出。夹杂物是锰橄榄石复合氧化物,其中的主要氧化物分类视为(CaO+MgO)—SiO2—MnO三元系,可以发现,随着温度的降低,首先共晶析出钙硅石和α’CaO—SiO2,然后发生转熔反应生成锰橄榄石的复合氧化物。

如图3,通过上述分析可以看出,夹杂物基体为SiO2—MnO—CaO—MgO系,析出相为榴石类,硬度较石英相和刚玉低,塑性相对较好,夹杂尺寸较小,通过能谱分析检测到的夹杂物成分包括SiO2、CaO、Al2O3及其复杂化合物。

2.3镁钙(碳)质耐火材料的夹杂物特征[7]

钢中夹杂数量和尺寸随着耐材中w(CaO)的增加呈递减趋势,夹杂物基体为CaO—Al2O3—SiO2—FeO系,基体Al2O3含量较MgO基和A12O基炉衬材质低且硬度低,塑性相对较好,夹杂数量少且尺寸趋于减小。采用MgO—CaO系列炉衬材料时,钢中夹杂物的尺寸小、基体塑性好,在压力下具有较好的变形能力,可降低夹杂物对钢质量的不利影响。

根据钢种对夹杂物的要求,应该选择合理的耐火材料,保证钢中的非金属夹杂物不对产品的生产性能或使用性能产生直接或间接影响。

3 结论

(1)根据理论分析得出,为了得到较低的钢水氧含量(a[O]<10-5),理论上可以作为洁净钢冶炼用的耐火材料有Al2O3MgO和CaO,而Cr2O3,MnO和SiO2则不能使用。

(2)从机械磨损角度分析得出:MgO质碱性砖如MgO—C和MgO砖对热机械磨蚀很敏感;在磨蚀方面,氧化的含铝化合物比含钙的化合物磨蚀得更严重。从提高钢水洁净度方面看:镁钙(碳)质>MgO质>铝镁(碳)质,根据图像分析,铝镁(碳)质材料对去除钢中夹杂物没有作用,MgO质材料则有一定作用,镁钙(碳)质材料有明显的作用,而且ω(CaO),越高作用越明显。

(3)以铝镁(碳)质耐火材料为炉衬,主要是硅铝酸盐夹杂;MgO质耐火材料钢水夹杂物是锰橄榄石复合氧化物:镁钙(碳)质耐火材料夹杂物基体为CaO—Al2O3—SiO2—FeO系。根据钢种对夹杂物的要求,选择合理的耐火材料,保证钢中的非金属夹杂物不对产品的生产性能或使用性能产生直接或间接影响,提高钢水的洁净度。

【中国镁质材料网 采编:ZY】