MgO基和A12O3基耐火材料对钢中夹杂物的影响

- 发布人:管理员

- 发布时间:2013-09-11

- 浏览量:937

陶绍平1,2,钟香崇1

(1.郑州大学高温材料研究所,河南郑州450052; 2首钢技术研究院,北京100041)

摘 要:利用大样电解、图像分析、扫描电镜和能谱分析等检测手段研究了82B钢种选用A12O3-MgO, MgO-A12O3和MgO-CaO炉衬在1450℃保持80 min后生成的夹杂物种类和变化。结果表明,采用A12O3-MgO作内衬时冶炼后钢中夹杂物的数量增加了近50%,夹杂物的尺寸大(100 ~900μm)且硬度很高,夹杂物的主要成分为SiO2和Al2O3;以MgO- Al2O3作内衬时夹杂物数量略有降低(30%),尺寸(80 ~450μm))和硬度相对较小,其主要成分为SiO2 , MnO,CaO和MgO;而MgO-CaO材料对去除钢中夹杂物(降低70%)和降低其尺寸(30 ~350μm)有明显效果,且夹杂物的硬度很小,其主要成分为CaO, Al2O3 , SiO2和FeO。采用MgO-CaO材料时夹杂物的尺寸最小、数量最少,对钢水洁净度的贡献最大。

关键词:夹杂物;耐火材料;氧化钙

中图分类号:TF777 文献标识码:A 文章编号:0449-749X(2007)05-0033-04

在冶金生产过程中耐火材料对钢水质量有着重要影响,包括对钢水洁净度、夹杂物种类和数量、钢种成分控制等方面。以前对于冶金过程的研究偏向于钢一渣之间的反应,而实际上渣、钢液、耐火材料的三者体系是一个多项反应的藕合,不仅耐火材料和炉渣对钢液有影响,耐火材料通过与钢液作用生成夹杂从而改变炉渣成分再进而影响钢液也是多相反应的一种方式。耐火材料对钢水质量产生影响的过程,也是耐火材料本身受化学侵蚀、机械碰撞及热应力作用的过程。

目前,碱性氧化物对提高钢水的净化作用[1]日益得到重视,而MgO-CaO质材料中游离Ca0对钢水有净化作用图,本次试验在冶炼82B钢种时分别采用Al2O3-MgO,MgO-Al2O3和MgO-CaO系列材料,利用大样电解、图像分析、扫描电镜和能谱分析等手段对过程试样进行分析,研究了不同材质耐火材料对钢中夹杂物的影响。

1试验设计

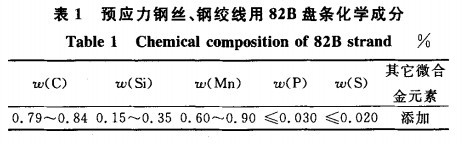

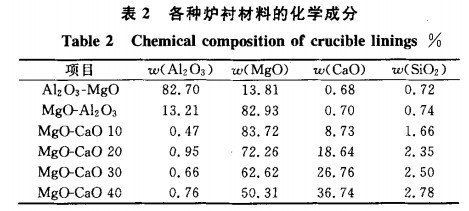

试验采用Consarc. Co. VIM中频感应炉,不同MgO基和Al2O3基内衬材料对选定钢种(82B,化学成分见表1)进行二次冶炼,试验时每炉实际装料量为28 kg, Al脱氧,熔炼时间为80 min,出钢温度控制在1430~1450 ℃,使用的炉衬材质分别为Al2O3-MgO, MgO- Al2O3和MgO-CaO系列材料(化学成分见表2)。试验用合成渣成分为ω( SiO2 )10. 49 %,ω(Al2O3)2. 43 %,ω(TFe) 1.22%,ω(Ca0) 35. 46%,ω(MgO) 3.71%,ω(P) 0.007%,ω(S ) 0. 005%,ω(MnO)0. 005%,ω(fCaO)30. 90 %。冶炼过程中每隔20 min取一次钢样,并对选用不同炉衬材料时,不同时间所取钢样进行图像分析和大样电解试验。

首先,对所取钢样进行图像分析。采用日本NIRELO公司LUZEX-F图像分析仪对不同炉衬材料试验时分时间所取钢样进行图像分析,主要测量第一相的面积百分数(钢样),第二相粒子(钢中夹杂物)的个数、面积百分数、大小、尺寸分布和投影长度等参数,并通过采用不同炉衬材料时夹杂物数据的不同变化趋势,分析炉衬材料对钢水清洁度的影响。

同时,通过电化学反应溶解阳极试样的基体,得到所需要的夹杂物颗粒,提取出夹杂物后,将从钢中萃取出来的夹杂物单层地放置在一抛光的金属平面上,采用LEO-1450型扫描电子显微镜,配加KEVEX sigma能谱分析系统,研究试样中各种夹杂物的立体形貌、表面特征和元素分布。然后把夹杂物单层地镶置起来,并磨抛成金相样品,用SEM分析钢中夹杂物成分、形貌、数量、分布和大小,用XRD确定夹杂种类,并进行结构分析。

2试验结果与讨论

2.1图像分析

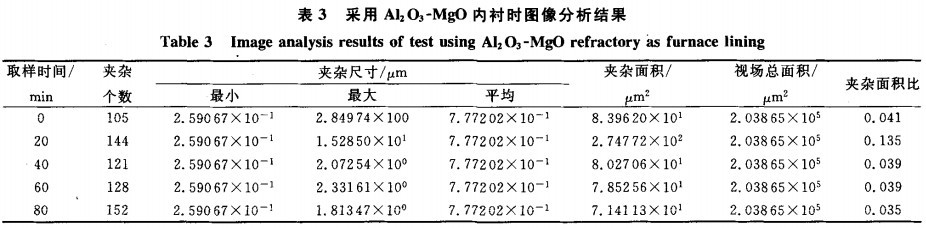

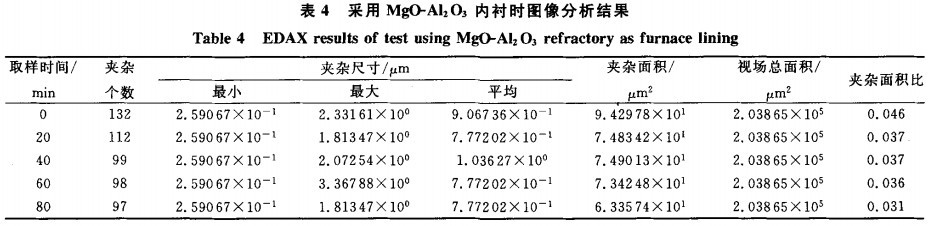

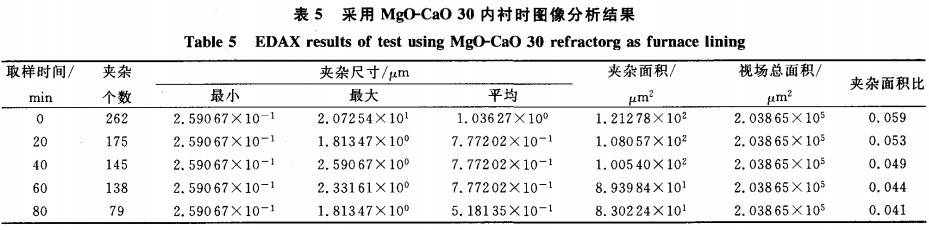

采用Al2O3-MgO, MgO- Al2O3和MgO-CaO30炉衬材料的图像分析数据见表3~5。

从表3可以看出,二次冶炼完成后虽然夹杂物的面积比略有降低(0. 041 ~0. 035 ),但钢中夹杂物个数由冶炼前的105增加到152,且最大尺寸夹杂物在冶炼过程中也出现了明显的起伏。表明冶炼初期,Al2O3-MgO材料与82B钢水接触时发生熔损,其反应产物随后进人钢中,使钢中大颗粒夹杂物的临界粒度从2. 849 74μm迅速提高到1. 528 50 × 10μm,夹杂面积比也由0. 041猛增至0. 135;此后,钢中夹杂物部分上浮至渣中或附着在炉衬表面,夹杂物数量和夹杂物面积比下降。但随着炉衬材料的逐步侵蚀和熔损,夹杂物数量大幅增加,根据光学显微镜的观察,并以不同灰度级别来区别被测相,表明增加的夹杂物以Al2O3和SiO2为主,即与炉衬材料有关。

采用MgO-Al2O3炉衬材料时,冶炼前后夹杂物数量一直呈下降趋势,由开始的132下降到97,夹杂面积比也由0.046降至0.031,分别降低了26.5%和32.6%。

以MgO为主的碱性炉衬材料,在与熔融金属接触并发生熔损和反应后,钢中夹杂物数量和尺寸没有增加,表明MgO质碱性材料在某种意义上对钢水没有“污染”。

从表5可以看出,当炉衬材料选用MgO—CaO系列材质时(以MgO-CaO 30为例)钢中夹杂物数量由262直降到79,下降幅度达到近70%,夹杂面积比降低30%。

从表3~5的数据中可以看出,不同材质炉衬材料对钢中夹杂物的影响可以排列为Al2O3-MgO<MgO-Al2O3

另外,大颗粒夹杂的去除比例明显高于小夹杂,而相对于小夹杂,大颗粒夹杂是使钢质量及性能恶化的主要因素之一。

2.2大样电解

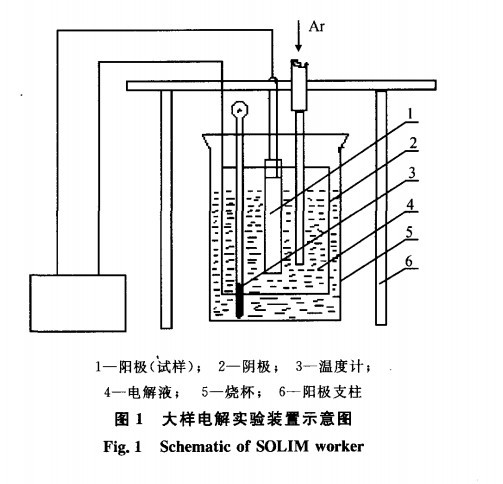

为了解钢中夹杂物的真实形貌、尺寸及物相结构,探索夹杂物的可能来源,试验采用大样电解的方法提取钢种原始状态的大颗粒夹杂。

大样电解法是利用钢基体和夹杂物的电化学性质不同,选择合适的电解液和外加电源,使试样受到适当程度的极化,钢基体处于活化或钝化状态而被电离。在电场的作用下,铁在阴极沉积下来,而夹杂物由于是非导体化合物,故不电离而以不溶性残渣形式留在阳极残渣中。试验时以试样作为阳极进行电解,通过电化学反应溶解阳极试样的基体,将试样中的夹杂物作为残渣留下,并经过淘洗分离碳化物(粒径小于10×10-6m的碳化物)、磁选还原和分级称重后得到所需要的夹杂物颗粒,它是从钢中提取夹杂物的重要方法,它可以在较大的范围内测定夹杂物含量。本次试验用电解液为:ω(FeSO4)4%,ω(FeCl2)6%,ω(ZnCl2)5%,ω(HCl)0.3%。电解过程中的反应:

阳极 主反应 Fe0–2e→Fe2+

副反应 2H2O – 4e→4H++O2↑

阴极 主反应Fe2++2e→Fe↓

副反应 4H++4e→2H2

大样电解法的特点:①试样大、电解时间长。试样尺寸为Φ60 mm×150 mm,电解时间20~25 d;②使用物理方法分离电解后残留的阳极泥,用淘洗法把碳化物淘洗掉,将大颗粒夹杂和铁的氧化物留下,最后用磁选还原,把夹杂物分离出来;③可按夹杂物的粒径大小进行分级。试验装置的示意图见图1。

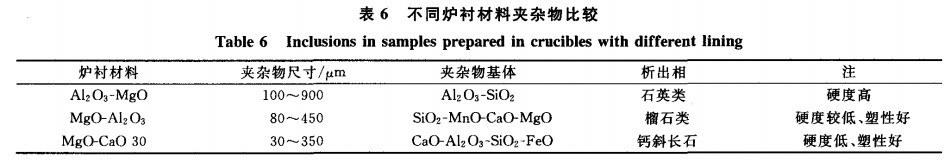

(1)A12O3-MgO基炉衬与夹杂物

从对使用Al2O3-MgO炉衬时分不同时间所取试样的大样电解结果看,提取的夹杂颗粒尺寸在100~900μm,存在两种类型夹杂。

能谱数据中显示夹杂物基体为Si02-AIZ 03,主要析出相则为石英类,硬度高,夹杂尺寸较大。

(2) MgO-A12O3炉衬材质与夹杂物

大样电解提取的夹杂颗粒尺寸在80~450μm,并选取4个夹杂颗粒进行了电镜分析。 夹杂物基体为SiO2-MnO-CaO-MgO系,析出相为榴石类,硬度较石英相和刚玉低,塑性相对较好,夹杂尺寸较使用A12O3-MgO炉衬小。通过能谱分析检测到的夹杂物成分包括SiO2 , CaO, Al2O3及其复杂化合物。

(3) MgO-CaO系列炉衬材质与夹杂物

试验采用的MgO-CaO材料中ω(CaO)为10%~40%,随着ω ( CaO)的增加夹杂数量和尺寸呈递减趋势,在此以MgO-CaO30为代表进行分析说明。从 MgO-CaO 30试样中提取的夹杂颗粒尺寸在30~350μm,取4个夹杂颗粒进行电镜分析。

夹杂物基体为CaO-Al2O3-SiO2-FeO系,基体Al2O3含量较MgO-Al2O3和A12O3-MgO炉衬材质低且硬度低,塑性相对较好,夹杂数量少且尺寸趋于减小。

从表6中3种不同材料夹杂物的比较可以看出,采用Mg0-Ca0系列炉衬材料时,钢中夹杂物的尺寸小、基体塑性好,在压力下具有较好的变形能力,可降低夹杂物对钢质量的不利影响。

3结论

(1)从对钢水洁净度的影响方面看MgO-CaO> MgO-Al2O3 > Al2O3-MgO。根据图像分析,Al2O3-MgO材料对去除钢中夹杂物没有作用,MgOAl2O3材料则有一定作用,MgO-CaO材料有明显的作用,而且ω(GaO)越高作用越明显,试验条件下ω(CaO)为30%时作用最明显。

(2)根据大样电解结果,采用Al2 03-Mg0耐火材料时夹杂物基体为SiO2-Al2O3,析出相为石英类,硬度高,夹杂尺寸较大;MgO-Al2O3耐火材料的夹杂物基体为SiO2-MnO-CaO-MgO,析出相为榴石类,硬度较石英相和刚玉低,塑性相对较好,夹杂尺寸较小;MgO-CaO 30夹杂物基体为CaO-Al2O3-SiO2-FeO系,塑性相对最好,夹杂数量和尺寸最小。

【中国镁质材料网 采编:ZY】