引入镁质废料对镁质浇注料性能的影响

- 发布人:管理员

- 发布时间:2015-07-13

- 浏览量:946

任艳婷 陈昌平 尚学军 张 文

耐火材料废料的处理,不但需要企业买地堆积或掩埋,增加生产成本,而且造成了可用资源的极大浪费和环境污染。目前对耐火材料废料的再利用研究主要是将其作为辅助原料降级使用,以很小的比例掺入到耐火制品、水泥、陶瓷或玻璃等产品的生产中,而且是以降低产品质量为代价,因此对耐火材料废料经济有效的再利用是一个亟待解决的问题。

近年来,由于连浇炉数的进一步提高和对洁净钢需求的增加,中间包用耐火材料逐渐向碱性方向发展。中间包预制件(包括挡渣板、挡渣坝、护墙板等)也正由高铝质转向耐火度更高、抗冲刷性更强的镁质材料发展。但由于镁质预制件生产:过程中的废品率较高铝质的高,且随着原材料价格逐渐上涨及供应紧张,因此如何将生产产生的镁质预制件废料重复再利用成为科研工作者需要解决的问题。

从对生产过程中产生的废品进行挑选,破碎,筛分,与标准中档镁砂颗粒做对比,研究适合镁质废料浇注料的最优颗粒级配,并通过调整结合剂和分散剂,降低该浇注料成型时的加水量,提高产品烘干后强度和煅烧后各项性能。

1 试验

1.1 试验原料

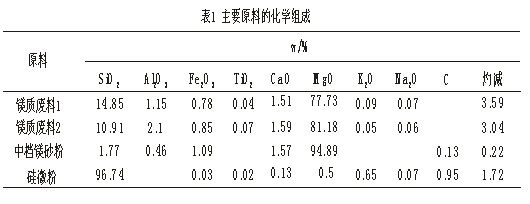

试验用原料有:镁质废料经过颚式破碎机破碎后产生的颗粒料,其粒度有16~10、10~3、3~1、≤1mm,95中档镁砂粉,SiO2微粉。主要原料的化学组成如表1所示。

1.2 试验过程及性能检测

将破碎后的镁质废料使用拍击式标准振动筛机筛分(振动时间为5 min),粒度为16~10、10~3、3~1、≤1mm,将95中档镁砂标准颗粒与破碎后的镁质废料颗粒进行对比,主要对比两种颗粒的粒度分布。

以镁质废料和中档镁砂为骨料,以95中档镁砂粉、硅微粉和分散剂为基质,>1 mm颗粒料与<1mm颗粒加粉料的质量比约为50∶50、60∶40和70∶30,分析颗粒级配对浇注料性能的影响。确定合适的颗粒级配后,调整硅微粉加入量(其质量分数分别为2%、3%、4%、5%和6%)和分散剂(弱酸强碱钠盐、有机酸和单糖),进一步降低引入镁质废料的浇注料的加水量,得到优化后含镁质废料的镁质浇注料。

将配制好的原料放入NRJ-411A型水泥胶砂搅拌机中搅拌2min,然后加入适量的水,继续搅拌5min后,倒入40mm×40mm×160mm三联模具中制样,在振动台上振动120s成型。在20~30℃环境下养护约24h后脱模,110℃6h烘干后于1500℃3h烧成。记录浇注料的加水量、流动值和初凝时间。按相关标准检测试样110℃烘干后抗折强度和耐压强度以及1500℃烧后的抗折、耐压强度和线变化。

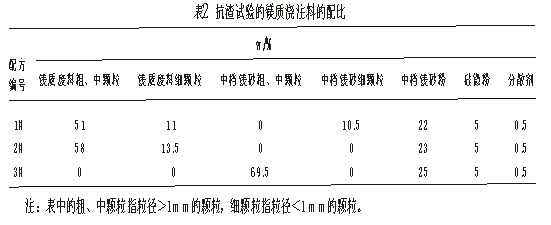

为验证优化后镁质废料浇注料的使用性能,将优化后含镁质废料的浇注料1#(本试验中优化后的浇注料)、含镁质废料的原浇注料2#(工厂现在使用的浇注料)和不含镁质废料的镁质浇注料3#进行抗渣性试验。三组试样的主要配比见表2。按表2浇注坩埚试样,在震动台上振动3~4 min成型为内孔为φ45/50mm×70mm,外形为φ100 mm×100mm的坩埚试样。

使用静态坩埚法测量试样的抗渣性:坩埚试样经110℃16h烘干后放入190g某钢厂的中间包渣,经1550℃3 h烧后垂直于底面纵向将坩埚对称切成两半,测量侵蚀、渗透深度,以镁质浇注料浇注坩埚的渣侵蚀情况为基准,评价三组浇注料的抗渣性。中间包渣的化学组成(w)为:MgO 23.12%,SiO227.55%,CaO28.2%,AI2O39.04%,Fe2O31.38%,Na2O2.35%,碱度为1.02。

2 结果与讨论

2.1 镁质废料颗粒与中档镁砂颗粒的粒度分布

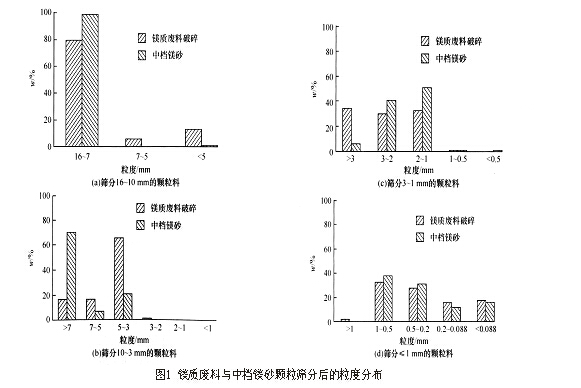

将镁质废料颗粒与标准中档镁砂颗粒分别筛分,筛分粒度为16~10、10~3、3~1和≤1 mm,筛分后的颗粒分布见图1。

由图1(a)看出,巾档镁砂颗粒16~7 mm的颗粒含量比镁质废料的高18%(w),镁质废料破碎后颗粒较分散。由图l(b)看出,中档镁砂中颗粒尺寸大于7mm的较多,而镁质废料的尺寸大多集中在5~3 mm,颗粒尺寸相对较小。由图1(c)看出,中档镁砂3~2与2~1mm的颗粒几乎平均分布,镁质废料颗粒大于3、3~2和2~1mm颗粒所占比例相当,都为30%(w)左右。由图1(d)看出,两种颗粒分布差别不大。但由于破碎后的废料中含有硅微粉等较细的粉,因此要慎重选用。

通过筛分镁质废料颗粒与标准中档镁砂颗粒可以看出,镁质废料颗粒多呈棱柱状,标准中档镁砂颗粒多呈椭圆形,且用同样的筛网筛分所需颗粒后,镁质废料虽然与标准中档镁砂颗粒的颗粒级配相同,但其颗粒分布并不相同。因此使用镁质废料颗粒时,颗粒级配的设计和选择应与传统颗粒级配设计有所区分。

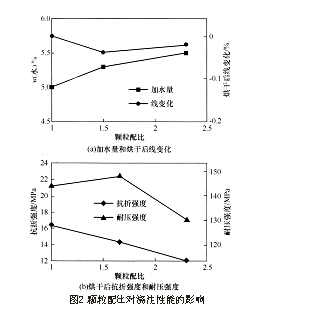

2.2 颗粒级配对含镁质废料颗粒的浇注料性能的影响

>1 mm的颗粒料与<1 mm颗粒加粉料的质量比约为50∶50、60∶40和70∶30(简化为1、1.5和2.3)。颗粒配比对镁质浇注料性能的影响见图2。可以看出,其质量比为50∶50时,此浇注料加水量最低,线变化几乎为0,不收缩,体积稳定。当骨料增多粉料较少时,为保证物料的成型性能,加水量有所升高。随着粗、中颗粒骨料比例的增加,试样烘干后抗折强度和耐压强度均有所下降,烘干后强度与骨料的堆积紧密程度,颗粒、细粉及结合剂之间的结合面积有关,因此,引入此镁质废料时,>1 mm的颗粒料与<1 mm颗粒加粉料的质量比为50∶50时,骨料达到最紧密堆积,骨料与结合剂之间的结合性能最好,试样烘干后强度最高。

2.3 硅微粉对含镁质废料颗粒的浇注料性能的影响

为了降低浇注料的加水量,以>1 mm的颗粒料与<1 mm颗粒加粉料的质量比为50∶50,研究硅微粉加入量(其质量分数分别为2%、3%、4%、5%和6%)对浇注料性能的影响,见图3。w(SiO2)=4%时,浇注料加水量最小,线变化较小,烘干后强度较高,这是由于硅微粉的加入充当了超细粉的作用,增加了浇注料的体积密度。试样1 500℃烧后强度变化的总体趋势是随着硅微粉含量的增加,强度先增加后降低。烧后强度增加的原因是硅微粉的加入促进了浇注料高温下的烧结和镁橄榄石(2MgO·SiO2)的生成,提高了材料的高温性能;但硅微粉的加超过4%(w)时,烧后强度下降的原因是过多的SiO2微粉导致材料中M2S和MA的生成和长大,材料膨胀(见图3(d))导致材料结合强度降低。

2.4 分散剂对含镁质废料颗粒的浇注料性能的影响

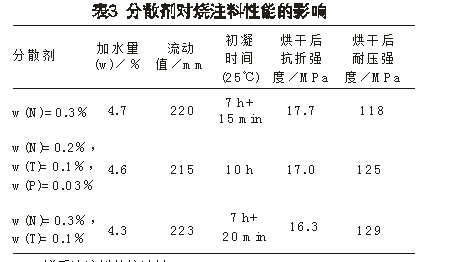

固定硅微粉的加入量为4%(w),使用弱酸强碱钠盐(N)、有机酸(P)和单糖(T)三种分散剂,浇注料性能见表3。可以看出,使用NT复合外加剂时加水量最低,约4.3%,初凝时间7 h,说明单糖(T)缓凝作用不明显,减水作用明显。因此选择复合分散剂NT加水量低且初凝时间(7 h+20 min)较长,可以满足生产,且不影响试样110 ℃烘干后强度。

2.5 镁质浇注料的抗渣性

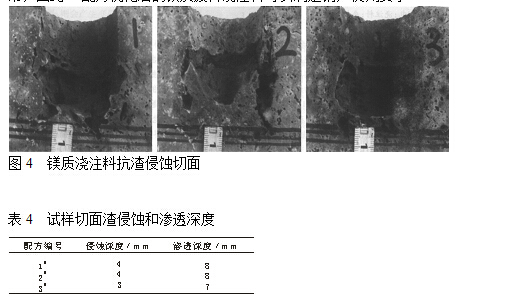

3组试样中渣的侵蚀和渗透坩埚切面形貌如图4所示。经测量3组试样的侵蚀深度和渗透深度见表4。由图4可以看出,坩埚1#试样和3#试样中渣的侵蚀主要是向四周扩散,2#试样中渣的侵蚀主要是向内部延伸,但从表4渣侵蚀和渗透的深度对比,三组试样差别不大,渣侵蚀深度约为4 mm,渣渗透深度约为8mm。由于2#配方和3#配方浇注料均已在国内多家钢厂使用,使用过程无异常,因此1#配方优化后的镁质废料浇注料可以满足钢厂使用要求。

图4 镁质浇注料抗渣侵蚀切面

表4 试样切面渣侵蚀和渗透深度

3 结论

(1)通过筛分厂内颚式破碎机破碎的废料颗粒和中档镁砂标准颗粒,对比筛分后颗粒分布,调整>1mm的颗粒料与<1 mm颗粒加粉料的质量比约为50∶50时,此浇注料加水量最低,骨料达到最紧密堆积,试样烘干后强度最高。

(2)硅微粉加入量为4%(w)时,浇注料加水量最低,烘干强度和烧后强度最高,且烧后线变化较小。

(3)复合使用弱酸强碱钠盐(N)和单糖(T)可以有效降低此浇注料加水量,且不影响浇注料烘干后强度。

(4)从抗渣侵蚀和渗透结果可以看出,优化后的镁质废料浇注料可以满足现场使用。