普通镁质类耐火捣打料

- 发布人:管理员

- 发布时间:2013-08-26

- 浏览量:1323

耐火捣打料是由耐火骨料和粉料、结合剂及外加剂等按比例组成的预混料,该料加水或液体结合剂湿拌后用风镐等机具捣打施工的为普通耐火捣打料。镁质类耐火捣打料按材质品种分为镁质、镁钙质、镁铝质、镁碳质和镁尖晶石质等捣打料。

普通镁质类耐火捣打料的组成

普通镁质类耐火捣打料用的耐火骨料,临界粒径为10mm,也有用5mm的,粗、细骨料的质量比为3:7至4:6。即细骨料多些,易打结致密。耐火骨料和粉料的用量分别为62%~68%,35%~40%,这样可获得较大的堆积密度,有利于捣打,衬体体积密度也较大。结合剂一般用模数为2.6~3.0的水玻璃溶液,比重1.25左右;采用磷酸盐作结合剂时,摩耳比为3.2,溶液浓度为55%左右为宜。也可以采用硫酸铝溶液作结合剂,但衬体强度低些。同时,还添加促凝剂、增塑剂和烧结剂等外加剂;拌和料用手攥成团,离地1.5mm左右高处自然落下,料即散开,则是液体用量的最佳值,捣打层致密。清理好作业面,铺展拌和料,厚度约10cm,即可用风镐捣打2~4遍,然后扒毛表层再铺料,依此类推。捣打完成后自然养护,24h后拆模并按烘烤曲线烘烤,到期后即可投产使用。

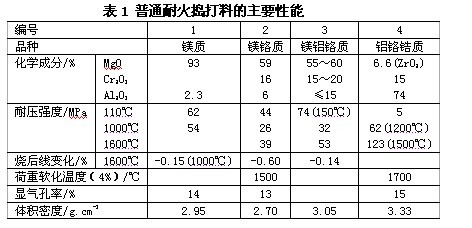

普通耐火捣打料的主要性能

编号1用MgO>97%的电熔镁砂作耐火骨料和粉料,临界粒径为5mm,四级级配,用磷酸盐作结合剂,用量为4%左右,外加金属铝粉;编号2用MgO94%的制砖镁砂作骨料和粉料,用量分别为55%和15%,用Cr2O347%的铬铁矿作耐火骨料和粉料,用量各为15%,同时添加烧结剂,水玻璃溶液作结合剂,用量5%左右;编号3用电熔镁铬合成料和镁铝尖晶石等材料配制的;编号4用棕刚玉、锆英石、铬铁矿和Cr2O3等材料配制的。后两种料采用磷酸盐作结合剂,并加适量的外加剂。从表中看出,该类耐火捣打料性能较好,烧后耐压强度最高为123MPa,荷重软化温度最高为1700℃,显气孔率最低为13%。

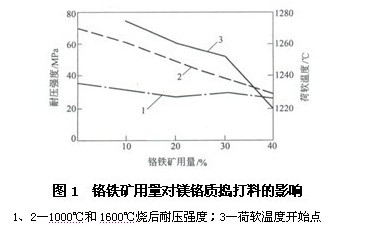

在耐火捣打料中,掺加锆英石粉,因有杂质,分解温度由1670℃降为1540℃,并分解成ZrO2和SiO2。在高温下前者形成斜锆石,后者与Al2O3形成莫来石,两种矿物与刚玉和莫来石交错共生,加强了组织结构,提高了强度和耐蚀性,同时因体积效应,弥补了材料的收缩,增强了抗剥落性;掺加铬铁矿,高温下能生成铬刚玉或镁铬尖晶石。即使不生成新矿物,以刚玉、镁砂与铬铁矿为骨架,堆充硅酸盐相,也能形成较好的组织结构和结合相,有利于性能的提高。但是,铬铁矿的用量不宜太多,否则将降低其荷重软化温度和强度。如图1所示,在镁铬质耐火捣打料中,铬铁矿的用量一般不得超过30%,适宜的用量为10~20%,原因是铬铁矿带入的杂质太多所致。同时,铬铁矿以骨料形式加入,基质中应添加预合成镁铬砂细粉,以提高烧结程度和减弱体积膨胀。为了提高镁铬质耐火捣打料的性能,应采用六偏磷酸钠和磷酸酯复合结合剂,并掺加金属铁粉和金属铝粉等外加剂,以提高该料的中温强度,同时也利于烘烤而不爆裂。

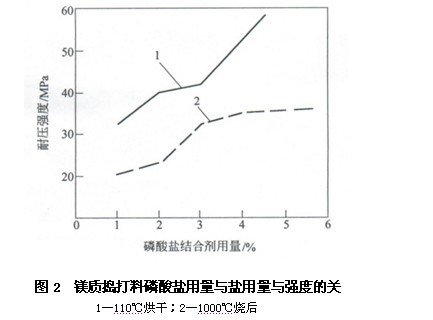

图2为镁质捣打料磷酸盐用量与强度的关系。从图中看出,随着磷酸盐结合剂用量的增加,烘干和1000℃烧后耐压强度也提高,其最佳用量约为3%。

【中国镁质材料网 采编:ZY】

上一篇:溅渣护炉

下一篇:镁质定形耐火制品的分类