硅微粉结合镁质类耐火浇注料

- 发布人:管理员

- 发布时间:2013-08-08

- 浏览量:927

1硅微粉结合镁质类耐火浇注料的凝结硬化机理:

氧化物微粉作结合剂配制的镁质类耐火浇注料产品在钢包、中间包及挡渣堰、有色冶金和水泥回转窑等热工设备上得到应用,效果较好。ρ-Al2O3结合的材料有报导,最实用的是硅微粉结合剂。高性能硅微粉结合镁质类耐火浇注料的凝结硬化机理是,硅微粉(μf-SiO2)和MgO水化共同作用的结果,前者为凝聚结合,后者为水合结合。在常温下发生的化学反应:

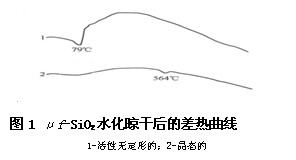

μf-SiO2遇水后,其表面形成了羟基,即Si-OH键。当自然养护和干燥后,脱水架桥形成了硅氧烷网络结构,即发生了大量的Si-OH键脱水,聚合成长键的Si-O-Si键,使浇注料获得强度。图1为μf-SiO2水化晾干后的差热曲线。图中1为活性无定形μf-SiO2,2为晶态μf-SiO2,前者在79℃时有明显的吸热峰,发生了脱水聚合反应;后者无此反应不宜作结合剂,只是在564℃左右发生了晶型转变峰。

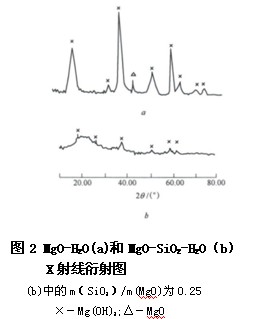

MgO细粉遇水后,能形成结晶的氢氧化镁,使浇注料凝结硬化。但水化反应速度较慢,需加电解质材料作促进剂。MgO细粉遇水反应速度,与其粒径和煅烧程度有较大关系,一般采用粒径很小的镁砂粉,有时也用轻烧氧化镁。MgO细粉与μf-SiO2 共用时,因为μf-SiO2所形成的网络结构,能抑制镁砂的水化。如图2所示,在MgO-H2O系统中,氢氧化镁衍射强度较大,即生成的氢氧化镁多;在MgO-SiO2-H2O系统中,其衍射强度小,即生成的Mg(OH)2少。因为μf-SiO2颗粒很小,在表面上暴露了大量的未键合的氧离子,被MgO颗粒表面上的镁离子吸附而形成镁氧硅链,减少了OH-1基团,故镁砂粉水化速度减小。在烘烤过程中,减少了排水量降低了组织结构的开裂,同时MgO颗粒被镁氧硅链互相连结起来,也能促进浇注料强度的提高。高性能硅微粉结合耐火浇注料随着温度的升高,其强度也增大。因为μf-SiO2和镁砂粉遇水后形成的链键网络状结构,直到1200℃也未发生明显的变化,故保持了较高的强度。

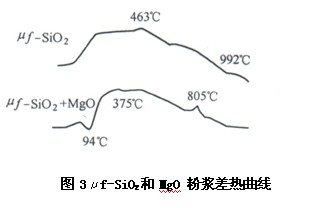

图3为μf-SiO2和MgO粉浆体的差热曲线。图中,375℃左右出现了一个新水化物吸热谷,在约805℃处还有一个放热峰,这是二者形成镁橄榄石的标志。因为链键形态无大的变化,其反应是在原水化链中进行,可提高强度。与之对比的μf-SiO2浆体差热曲线无大变化,说明仍保持着硅氧烷网状结构。在硅微粉结合镁质类耐火浇注料中,一般还添加α-Al2O3微粉,其作用是:常温下增加料的流动性,提高施工性能;在中、高温下能与活性SiO2反应生成莫来石、与MgO反应生成镁铝尖晶石,均对浇注料强度等性能有帮助。

硅微粉结合镁质类耐火浇注料的品种有镁砂、镁铝质、镁硅质(镁橄榄石)、镁尖晶石质、镁铬质、镁铬锆质、镁锆质、镁锆铬质和镁钙质等。前5种浇注料发展的较早、较快和较实用,后几种浇注料正在研发中,关键是解决合成料和水化等问题。

2硅微粉结合镁质类耐火浇注料组成材料和性能:

硅微粉结合镁质类耐火浇注料的耐火骨料品种如上所述,组合起来能配制许多品种耐火浇注料。耐火粉料除此之外,最常用的有α-Al2O3、Cr2O3、SiC和B4C等微粉。烧结剂有铁粉和软质黏土等。结合剂采用活性氧化硅微粉(μf-SiO2),单独使用或与其它结合剂复合使用。该类浇注料微粉用量较大,为了防止发生团聚和降低用水量,一般掺加三聚或六偏磷酸钠等材料,作分散剂,其用量为0.16%-0.20%。

A镁砂、镁铝、镁硅和镁尖晶石质

耐火骨料和粉料,主要有电熔镁砂,高纯或优质镁砂、制砖镁砂和冶金镁砂,白刚玉、棕刚玉和矾土基刚玉,镁尖晶石和镁橄榄石。镁硅质材料有时用镁砂与少量硅石配制。另外,还加α-Al2O3微粉等。防爆剂有金属铝微粉,用量为0.04%~0.80%;有机纤维用量为0.03%~1.00%。防爆剂具体用量视使用烘烤条件而定,其关键是用合格的材料,掺加混合时必须均匀。该类浇注料的组成材料,能配制许多品种浇注料,其MgO含量大于75%。

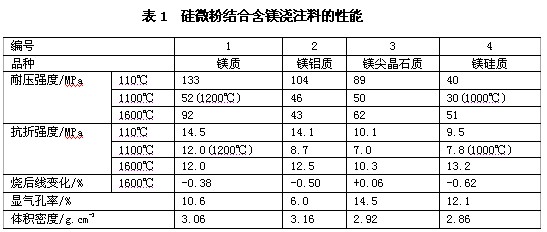

硅微粉结合含镁浇注料的性能

表1为硅微粉结合含镁浇注料的性能。编号1和2用电熔镁砂作耐火骨料和粉料,编号3和4用烧结镁砂作骨粉料,编号4主要骨料为MgO47%和Fe2O310%的镁橄榄石。编号3还掺加部分镁铝尖晶石作骨料。耐火骨料临界粒径为10mm;编号1~4均掺加了α-Al2O3。编号2和3分别掺加了白刚玉粉和镁铝尖晶石粉;结合剂用SiO292%~97%的μf-SiO2,并加外加剂。从表1中看出,含镁浇注料的烘干强度较高,中、高温强度(编号2~4)较接近,即抗热震性好,能抗剥落;体积密度大,显气孔率低,强度适宜,故能抵抗熔渣的侵蚀。编号1的中、高温强度相差较大,即抗热震性差,应加以改进。

B镁铬、镁钙、镁锆和镁锆铬质

耐火骨料和粉料基本上是人工合成的镁铬、镁钙和镁锆铬质材料,镁锆材料除外。关于基质材料和外加剂,同前所述。

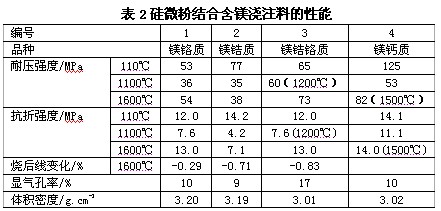

表2硅微粉结合含镁浇注料的性能。编号1的骨粉料是MgO>61%和Cr2O3>22%的镁铬合成料,并加α-Al2O3微粉;编号2骨粉料为电熔镁砂粉,并加ZrO266%锆英石细粉10%左右;编号3的骨料采用MgO80%的氢氧化镁和ZrO266%的锆英石微粉为原料1670℃烧成的镁锆合成料,分四级级配,临界粒度为10mm。耐火粉料为镁锆合成料,电熔镁砂粉,锆英石微粉和2%的Cr2O3微粉;编号4用电熔镁砂作耐火骨料和粉料,和抗水化处理的镁钙合成料作耐火骨料,该合成料CaO约54%、MgO约37%。浇注料中CaO含量应大于10%,才能具有良好的抗渣性和净化钢水作用。这四种浇注料用的硅微粉结合剂,SiO2为92%~96%,另加聚磷酸钠分散剂0.18%左右。

该类浇注料烘干强度较高,中、高温强度较高又比较接近,同时显气孔率低,体积密度较高。因此,其抗热震性好,耐剥落,抗熔渣侵蚀和渗透的能力强,是钢包衬的良好材料。特别是微粉结合镁钙质耐火浇注料除具上述特点外,有洁净钢水如脱磷、脱硫等效果,也优于其它镁质类耐火浇注料。

3影响性能的因素

硅微粉结合镁质类耐火浇注料的品种不同,影响性能的因素也有差异。共同点是均用硅微粉作结合剂和另添外加剂,其它均有不同,如耐火骨粉料品种和基质材料组成等。基质组成材料对浇注料性能有重要影响,要扬长避短。同时,要采用有效的改性材料和阿隆等材料,以便配制成高性能的硅微粉结合镁质类耐火浇注料。

A活性SiO2微粉(结合剂)

μf-SiO2是镁质类耐火浇注料的良好结合剂,配制的浇注料施工性好,物理力学性能优良,而且能抑制其水化,减少浇注料烘烤过程中的开裂或粉化现象。μf-SiO2与镁砂粉等材料构成了镁质类耐火浇注料的基质材料,也是结合剂,其品种的选择及互相合理的匹配,将直接影响浇注料的性能。

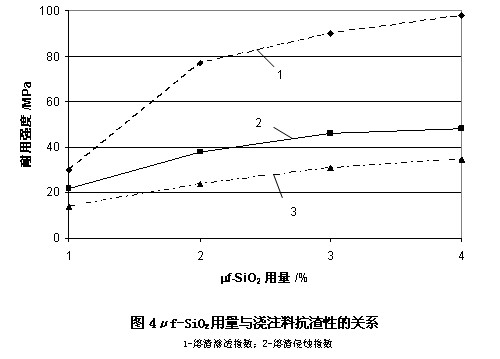

从图4可以看出,随着硅微粉用量的增加,镁砂耐火浇注料的强度也增加, 特别是烘干强度增长较大。应当指出,μf-SiO2用量大于3% 时,其增幅变小。对于镁质类耐火浇注料,氧化硅系杂质,在保证材料性能的前提下,应尽量减少其用量。

镁质耐火浇注料的基质,由电熔镁砂粉MgO 96.6%和硅微粉SiO2 96.8%组成。抗渣试验为坩埚法,放进C/S=2.68转炉终渣30g,经过1600℃,3h的热处理。从4图中看出,随着μf-SiO2用量的增加,浇注料抗熔渣渗透能力提高。因为浇注料与熔渣反应生成的液相中,SiO2含量增加,使渣的黏度增大,阻碍了液相向浇注料内部扩散;浇注料抗熔渣侵蚀能力在μf-SiO2为3%左右时最好,其用量再增加,浇注料抗熔渣侵蚀能力不断降低。在硅微粉结合镁质类耐火浇注料中,MgO与SiO2反应形成镁橄榄石的温度约为1100℃,随着温度的升高,其生成量也增加。同时,基质料中还有少量的CaO存在,与MgO和SiO2作用,生成低熔物并包裹镁砂颗粒,使之进入熔渣或液相中,降低了浇注料的抗侵蚀性。随着m(Cao)/m(SiO2)的提高,液相出现的温度降低,也使浇注料的抗侵蚀性降低。

在镁质类耐火浇注料确定了基质组成并达到致密化后,性能优良,但使用条件不同,其抗渣性也有差异,使用寿命悬殊。即应根据使用条件,合理确定浇注料的组成材料,基质材料尤为重要。基质材料应与耐火骨料品质一致或高一个档次,且应在高温下能自反应、自烧结和自膨胀。对于μf-SiO2结合剂来说,在保证浇注料的常温强度和施工性的情况下,应尽量减少其用量。

B基质中的m(Al2O3)/m(MgO)

采用MgO>93%的中档镁砂作耐火骨料,临界粒径为8mm,用A12O3>59%和MgO>32%的尖晶石粉、镁砂粉、电熔白刚玉粉、α-Al2O3和SiO2微粉作耐火粉料,配制成镁尖晶石质耐火烧注料,研究基质中m(Al2O3)/m(MgO)对其性能的影响。对镁质类耐火浇注料掺加尖晶石粉和氧化铝粉,必有指导意义。

在浇注料基质中,MA粉用量为25%,微粉用量不变;在0%~40%范围内,随着刚玉粉用量的增加并减少镁砂粉,以保证二者总用量的不变,相应的m(Al2O3)/m(MgO)在0.42~3.95之内变化;当固定刚玉粉的用量,同样用尖晶石粉代替镁砂粉,相应的m(Al2O3)/m(MgO)在0.72~1.69范围变化。即刚玉粉和镁铝尖晶石粉的增加,相应地减少了镁砂粉,对镁尖晶石质耐火浇注料抗渣性的影响,如图5所示。

随着基质中m(Al2O3)/m(MgO)(MgO)的增加,浇注料抗熔渣渗透性降低、抗熔渣侵蚀性提高。也就是说,随着刚玉粉和尖晶石粉用量的增加(相应的镁砂粉减少),在基质中和镁砂颗粒周围,不断反应生成尖晶石,并能固溶渣中的氧化铁,形成复合尖晶石而不破坏其晶体结构。同时,渣中的CaO与料中的Al2O3反应而消耗了CaO的含量,增大了熔渣的黏度。所以,浇注料的抗熔渣渗透性降低;由图中a、b两者的比较看,添加刚玉粉和MA粉也有一定区别,总的抗渣性变化趋势是相同的。未加两种粉料,即用镁砂粉时,浇注料的抗熔渣侵蚀性好和抗熔渣渗透性差。总之,刚玉粉和尖晶石粉的用量,应保证浇注料基质中的m(Al2O3)/m(MgO)在1.0~1.8范围内,能获得较好的抗渣性。应当指出,在镁质类耐火浇注料中,掺加尖晶石粉和氧化铝粉后,提高了基质中的m(Al2O3)/m(MgO),因与MgO反应形成MA,伴随体积膨胀。对于加刚玉粉来说,m(Al2O3)/m(MgO)>1时,浇注料烧后线变化成正值,加MA粉的>0.7就呈线膨胀而直线增大。同时,克服了镁质耐火浇注料中温强度偏低的缺陷。

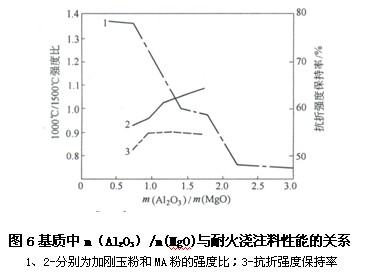

图6为基质中m(Al2O3)/m(MgO)与耐火浇注料性能的关系。从1000℃/1500℃强度比可判断浇注料的抗剥落性,其比值≈1时,抗剥落性好,抗热震性是加热1100℃、风冷10次的结果。随着基质中m(Al2O3)/m(MgO)的增大,加刚玉粉的浇注料强度比降低,加MA粉的强度比升高。对于前者,m(Al2O3)/m(MgO)在1.1~1.8范围内,强度比≈1;对于后者,m(Al2O3)/m(MgO)在1.0~1.5范围内,强度比≈1。

众所周知,镁质耐火浇注料的抗热震性很差,当引入尖晶石粉和刚玉粉后,由于尖晶石和方镁石的线膨胀系数的差异及铝镁反应生成的尖晶石,致使基质组织结构产生微裂纹,消除部分热应力,吸收了能量,提高了浇注料的抗热震性。从图中看出,在基质中,m(Al2O3)/m(MgO)为0.7~1.7时,浇注料经10次急冷忽热后,其强度保持率为50~60%。这就是说,在镁质类耐火浇注料中,添加铝镁尖晶石粉和刚玉粉,能提高其抗剥落性和抗热震性。综上所述,在镁质耐火浇注料中,基质中的m(Al2O3)/m(MgO)为1.1~1.5时,可获得各项性能优良的耐火浇注料。

C锆英石粉和氧化铝粉

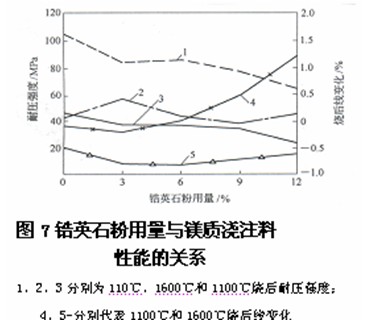

在镁质耐火浇注料基质中,添加适量的锆英石粉和氧化铝粉等材料,能降低常温强度,提高抗热震性和改善抗熔渣渗透性。图7为锆英石粉用量与镁质浇注料性能的关系。

以MgO>97%的电熔镁砂作耐火骨料和粉料,添加ZrO2 65.5%和SiO230%的锆英石粉,取代部分镁砂粉,以SiO2为97%的μf-SiO2作结合剂并加外加剂,配制成镁锆质耐火浇注料。随着锆英石粉用量的增加,浇注料的烘干强度显著降低,在1100℃烧后强度也略有降低。1600℃烧后强度锆英石粉为3%时较高,9%时其强度较低;镁质耐火浇注料的1100℃烧后线变化,随着锆英石粉用量的增加,由收缩转为膨胀,其分界点是锆英石粉用量约为6%。1600℃烧后线变化均为负值,线收缩在-0.5~-0.8%之间变化。锆镁质耐火浇注料的中温强度特别低,在1000℃和1200℃之间烧后耐压强度只有2.5~9.3MPa。采用μf-SiO2作结合剂并添加锆英石粉后,较明显的提高了1100℃烧后耐压强度,一般可达到24MPa~38 MPa。因为在该温度下,锆英石分解产生无定形SiO2并从其颗粒中分离而形成空洞,MgO与SiO2反应形成2MgO·SiO2,同时产生体积膨胀,故提高了浇注料的中温强度,线变化也由收缩转为膨胀;1600℃烧后强度和线变化,均较平稳。锆英石与氧化镁之间充分反应,生成了镁橄榄石和氧化锆,使镁铝浇注料较致密,伴随的体积膨胀难与烧结产生的收缩达到平衡,故烧后线变化呈微收缩状态。同时,从图7中还可看出,锆英石粉用量为6%和9%时,中高温强度比较接近1,说明其抗热剥落性较好。

DSiAlON粉

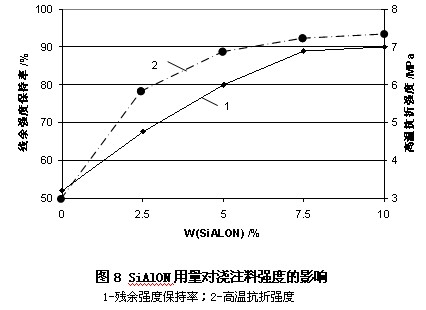

在镁质类耐火浇注料中,掺加SiAlON粉或MgAlON粉等,能起增强、增韧作用并提高抗渣性。如镁铝耐火浇注料,采用MgO≥97.5%的电熔镁砂作骨粉料,用量82%;硅微粉和α-Al2O3的合用量为8%。白刚玉粉和SiAlON粉的合用量为10%,且用量中互为变动,研究SiAlON粉对其性能的影响,见图8。图中残余强度保持率系试样经1600℃,3h烧后,再经1100℃保温30min后水冷一次测定抗折强度与抗热震前的强度的比,用以评价材料的抗热震性。用1600℃烧后的试样放进1400℃,30min炉中的测量高温抗折强度。从图中看出,随着SiAlON粉用量的增加,残余抗折强度保持率从51%提高到90%,即大幅度提高了材料的抗热震性;高温抗折强度也成倍的提高。因为,SiAlON材料的热导率高、热膨胀系数小和强度较高,与方镁石之间热膨胀系数有差异,在晶界处会产生微裂纹,能缓冲热应力。同时,SiAlON晶体形状为针状或长柱状,镶嵌或弥散在方镁石骨架结构中,起到了增韧和增强作用,也提高了抗渣性。

E镁铝尖晶石粉

在镁质类耐火浇注料中掺加尖晶石质材料,能起晶核作用形成新的尖晶石,同时能提高抗渣性。在镁尖晶石质耐火浇注料中,用电熔镁砂作耐火骨料和粉料,用镁铝尖晶石作部分骨料和粉料,用μf-SiO2作结合剂并加分散剂。加水配制成浇注料,并做抗渣性试验,其结果见图9 。

从图看出,随着尖晶石用量的增加,抗渣性有个最佳值,尖晶石用量为10~25%,熔渣渗透深度最小、侵蚀深度比较低。即尖晶石用量为25%时,耐火浇注料的抗渣性较好。在钢包上试用表明,包衬表面无龟裂和热剥落,使用寿命较高。

在硅微粉结合镁质类耐火浇注料中,在基质内添加 锆英石粉、α-Al2O3、SiAlON和尖晶石粉等,能提高其强度和抗热震性,也能改善或提高抗渣性等。综合各项性能指标来看,锆英石粉适宜的用量为5~10%,α-Al2O3的用量为4~10%,SiAlON粉的用量为2%~8%,尖晶石粉的用量为6%~25%。另外,还可掺加烧结剂等材料,以改善和提高其性能。具体用量应根据使用条件和配合比要求而定。

在镁质类耐火浇注料中,用μf-SiO2作结合剂并添加铝镁尖晶石粉、氧化铝粉和锆英石粉等外加物,就能配制成高性能的耐火浇注料。由于μf-SiO2的加入,改善了镁质类耐火浇注料的抗水性,即成型后的衬体,放置几天未发生粉化现象。但问题并没有根本解决,如试样经过110℃,24h和250℃,24h处理后,放置7d,其强度分别降低了2%和1%,所以该类浇注料成型衬体后,应及时烘烤和使用。另外,镁质类耐火浇注料用的耐火骨料,因品种和品级的不同,其性能也有所差异,应根据窑炉热工设备的使用条件,进行合理的选用。

下一篇:含炭耐火浇注料