中间包干式振动料的研制

- 发布人:管理员

- 发布时间:2013-08-09

- 浏览量:1337

钱跃进1,2) 高里存1)

1)西安建筑科技大学材料科学与工程学院 西安710055

2)洛阳工业高等专科学校材料工程系

中间包是钢水连铸过程中的关键设备之一,具有将盛钢桶运送来的不稳定、不连续的钢水转变成连续、稳定的钢水后再注入结晶器的作用。近年来,随着中间包水口快速更换技术的推广应用,中间包使用寿命不断提高,这对中间包工作衬用耐火材料提出了更高的要求。由于镁质耐火材料具有较好的抗高铁、高碱性熔渣侵蚀的作用,所以,采用镁质干式振动料能较大幅度提高中间包的使用寿命。因于式料为无水施工,既减小了水化的可能性,又方便施工,且烘烤时间短,这些都使其成为中间包工作衬用耐火材料的理想选择。本工作是在镁质材料中加入合适的改性剂,从而改善了镁质耐火材料基质组成,使其具有较好的高温性能;同时也改善了基质的孔隙分布,提高了镁质耐火材料的抗熔渣渗透和侵蚀的能力。

1试验

1.1原料

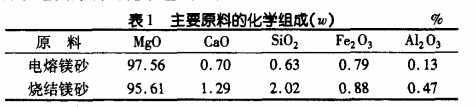

试验用主要原料为电熔镁砂细粉,粒度3~l mm和<1mm的烧结镁砂,改性剂为尖晶石细粉、高铝矾土细粉和粘土细粉,结合剂为改性酚醛树脂,添加剂的主要成分为乌洛托品。主要原料的化学组成见表1。

1.2试样制备

采用正交试验方法进行配料,具体配料组成见表2。将每组称好的物料放入混练机中搅拌均匀后倒人40 mm×40 mm×160 mm水泥试样三联模具中手工捣打成型,捣打时应先平铺一层再压实一层,直至加满。捣打好的试样连同模具一起放入烘箱中在250℃烘烤3 h,冷却后脱模即可。

2结果与应用

2.1结果

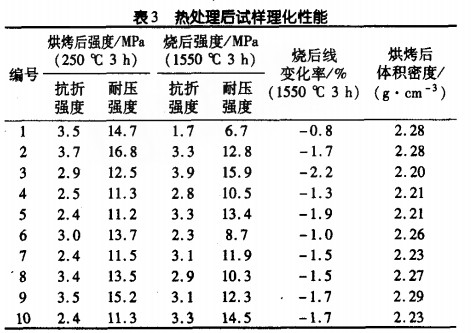

分别对10组试样于250℃和1550℃保温3 h进行热处理,处理后试样的常温强度和烧后线变化率见表3。

从表3可以看出:1)在材料中加入1%~2%(ω)的粘土对干式振动料的高温使用性能影响不大,但能显著增强材料烧后的常温强度;2)在材料中加入7%~9%(ω)的高铝矾土能提高干式振动料的烧后常温强度,减小基质中气孔尺寸,改善气孔孔径分布。基质中的气孔尤其是孔径较大的贯通气孔,是中间包熔渣在耐火材料工作层中渗透的主要途径。在试验配比范围内加入高铝矾土越多越好,建议高铝矾土加入量(ω)为9%。3)在材料中加入较多的尖晶石对干式振动料的烧后常温强度影响不大。但加入的尖晶石起到晶种的作用,促进原位尖晶石的产生。

2.2应用

依据正交试验的结果,综合考虑各种添加剂对材料的强度、烧后线变化率及高温性能的影响,选用检测结果最佳的第9组配方配制中间包干式振动料,并在某钢厂12 t三机三流连铸中间包上进行半工业试验,其理化性能指标见表4。

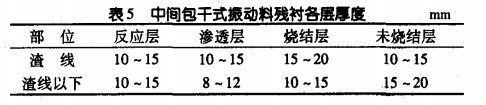

该中间包承接钢水温度为1520~1550℃,主要浇铸普碳钢、20MnSi低合金钢等钢种,拉坯速度为1.8~2.0 m·min-1。以前使用绝热板作为工作衬,中间包寿命一般为6 h;而使用中间包涂料时,会在涂料表面形成约40 mm的附渣层,严重影响中间包的有效容积,其寿命也仅为12~15 h。采用干式振动料施工,侧壁厚度为60 mm、底部为100 mm,包体成型后和胎模一起于250℃烘烤约2 h,冷却后脱模备用。使用前采用煤气快速烘烤至1000℃即可。使用后的中间包残衬各层厚度见表5。

3结语

在某钢厂12 t中间包的使用结果表明:采用该干式振动料捣制的中间包具有整体性强、寿命长、不污染钢液、能耗低、烤包时间短、周转速度快、结渣率低、容积稳定、保温性能好和用后易翻包等优点。该材料的推广使用,可降低吨钢生产成本,提高铸坯收得率和提高劳动生产率,具有显著的经济效益和社会效益。一年多来,干式振动料平均使用寿命40 h,最高为43 h,达到良好的使用效果,是目前中间包工作层的理想耐火材料。

【中国镁质材料网 采编:ZY】