原位反应制备Mg-α-Sialon结合镁质耐火材料研究

- 发布人:管理员

- 发布时间:2013-08-08

- 浏览量:1106

桑绍柏,李亚伟,杨纯艳,金胜利,李楠

(湖北省耐火材料与高温陶瓷莺点实验室(武汉科技大学),湖北武汉,430081)

摘 要:采用Si粉,Al粉和电熔镟砂为原料,研究在流动氮气中制备Mg—α—Sialon结合镁质耐火材料,借助XRD,SEM等手段分析和观察材料的物相纽成和显微结构,结果表明,通过原位氯化反应可以在1450~l 500℃范围内制备舍Mg—α—Sialon镁质耐火材料;其产物的组成和昱微结构取决于和始组成和氮化处理温度;在高温下尤其在高于l 550℃时,试样内部大量气相物质Al(g),S(g),Si2(g),Si 3(g)等选出试样表面,偏离初始组成,形成21R,O,-Sialon等杂质相,造成试样质量损失和结构疏松。

关键词:Mg—α—Sialon;方镁石;镁质耐火材料

中图分类号:TB332 文献标志码:A 文章编号:1672—3090(2005)04—0338—05

镁质耐火材料一直是重要的碱性耐火材料,但因方镁石热膨胀系数高、导热系数低,镁质耐火材料抗热震性和抗渣渗透性一直不理想。20世纪80年代开始,在其中引入石墨等碳素材料制成镁碳砖,其热震稳定性和抗渣性大幅度提高而得到广’泛应用。近年来,在冶炼洁净钢过程中,人们研究发现镁碳砖等传统的含碳材利会导致钢水增碳[1,2应用受到限制。因此,在不含碳或少含碳情况下,提高镁质材料的热震稳定性,进一步改善材料抗渣渗透性,已成为开发新型镁质耐火材料的方向[3,4]。

α—Sialon(化学通式为MgxSi12-m-nAlm+nOnN16-n其中0<x≤2,M包括Li+,Mg2+,Ca2+,Y3+和一些稀土元素)具有硬度高、热膨胀系数小、高温强度大、化学稳定性好,同时它在烧结过程中能固溶某些金属离子.减少材料晶界上低熔点相含量,提高材料高温性能等特点被认为是极具应用前途的高温结构材料[5,6],有可能在耐火材料领域得到应用。在我们前期工作中发现在氧化物体系耐火材料中引入氮化物,有利于提高耐火材料的抗渣渗透性,用原位氮化反应工艺开发了α—Sialon结合刚玉砖产品,并在大型高炉中得到成功应用[7,8]。本研究拟在合成Mg—α—Sialon材料的基础上[9],采用相同工艺制备Mg—α—Sialon为结合相的新型镁质耐火材料,以期提高镁质材料的抗渣渗透性。

1实验过程

本实验采崩的主要原’料有Si粉(ωSi≥98.5%),A1粉(ωA1≥99%)、电熔镁砂颗粒及细粉(ωMgO=98.14%)。一般认为Mg—α—Sialon的化学表达式为MgxSi12-m-nAlm+nOnN16-n,其中x=m/2。本实验巾选取x=l,m=2,n=l作为结合相Mg—α—Sialon的设计值,即按反应方程式

MgO+9Si+3AI+15/2N2→αMgSi9A13ON15。 (1)

来确定生成Mg—α—Sialon所需Si粉、Al粉和电熔镁砂细粉的配比。选用1~0 mm的电熔镁砂颗粒作为骨料,骨料占65%,基质部分中Mg—α—Sialon设计含量分别为10%,20%,30%和35%,其余部分为电熔镁砂细粉。先将基质部分放人行星式球磨机陶瓷罐中,加入无水乙醇进行湿混,1h后取出干燥,再按配比加入骨料及结合剂酚醛树脂.充分混合后在150 MPa压力下机压Φ20 mm×20mm的圆柱状试样。试样于110℃×24 h干燥后放人石墨坩埚中,置于管式氮化炉内,在流动氮气下(氮气流速为l L/min)分别升至1 400,1 450,1 500,1 550和1 600 ℃并保温3 h。

l 000℃以前升温速度为4℃/min,温度高于l 000℃时升温速度为2.5℃/min,在升温过程中,分别于700℃和l 300℃保温3 h。测量了试样氮化处理前后质量变化,根据阿基米德定律测定氮化处理后试样的体积密度和显气孔率,借助于Philip公司产的x射线衍射仪(型号为X’Pert Pro)测定了氮化处理后试样的物相组成,用扫描电子显微镜(型号为XL-30TMP)观察了试样的显微结构,并用能谱分析仪对微K成分进行了分析。

2结果与讨论

2.1烧结性能

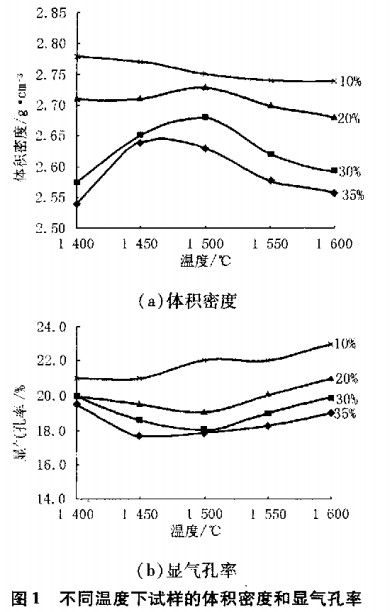

图1给出了不同氮化处理温度F试样的体秘密度和显气孔率。从图1中可见,随着Mg—α—Sialon设计含虽增加,试样的体积密度呈下降趋势,这主要和试样中预设计的两种相含量比例不同有关,电熔镁砂真密度(3.65 g/cm3)大于Mg—α—Sialon真密度(文献[10]中报道CaSi9A13ON15的理论密度为3.21 g/cm3)。但是,随着氮化处理温度的升高,各试样体积密度的变化规律则有所不同。Mg—α—Sialon设计含量为10%试样的体秘密度随温度升高听依次下降.其他试样体积密度均早先增大后减小的趋势,尤其对于Mg—αSialona-没计含量为30%和35%的试样,体积密度变化受氮化温度影响更显著。这可能与试样在烧结过程中的液相量有J荧系,Mg—α—Sialon设计含量为10%试样巾Si含量较低,仅可能在l 400℃时出现较多液相(Si熔点温度l 410℃);而Mg—α—Sialon设计含量为30%和35%的试样中在1450℃和1 500℃下大最的Si没有迅速氮化而是熔化形成液相,促进了材料的烧结,1 600℃下氮化处理时,尽管超出硅的熔点温度,但氯化反应速度快,受此影响减弱。另外,初始组分对氮化处理后试样的显气孔率也有明显影响,随Mg—α—Sialon设计含嚣的增加,试样显气孔率呈下降趋势。

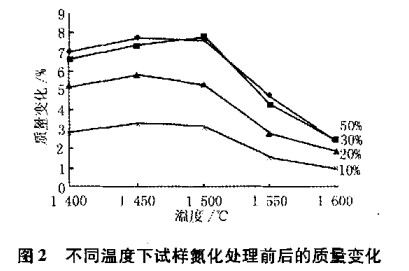

图2给出了各温度下试样氮化处理前后的质量变化。随着Mg—α—Sialon没计含量增加,试样氮化处理后质量呈增加趋势,但与各试样氮化后的理论增重(分别为5.6%,11.2%,16.8%和19.6%)相差甚多,尤其是温度高于1 500℃,这说明在高温下氮化处理时,试样内部除了Si和Al的氮化反应外还可能有大量的气相物质逸出试样表面,导致试样质量损失。对比图1,试样氮化处理前后的质量与温度变化关系,与试样体积密度和显气孔率相一致,随着温度升高,试样质量损失增加,体积密度降低,显气孔率增加。

2.2物相分析

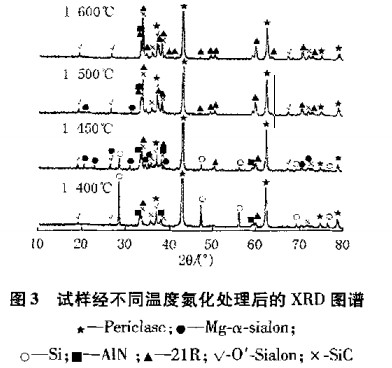

在实验过程中,对经1400,1450,1500和1600 ℃氮化处理后的各试样作了物相分析。经l 400℃氮化处理后的各试样中均未发现Mg—α—Sialon相,除了方镁石相外,还出现了少量A1N,O,-Sialon,21R(SiAl6O2N6)及SiC相,仅10%试样中没有残存si帽,其他试样中均含一定量的残余硅,且随Mg—α—Sialon设计含量增加而增加。温度升至1 450℃,除10%试样外,其余试样中均出现了Mg—α—Sialon相,且随着Mg—α—Sialon设计含量增加而增加,残存Si量大为降低,A1N相也有减少。氮化处理温度进一步升至l 500℃时,Mg—α—Sialon相只出现在30%,35%试样中且其衍射峰强度有所下降,各试样中Si均消失,AIN相继续减少,而21R相却有所增加。氮化温度继续升至1600℃时,各试样中则均未发现Mg—α—Sialon相,21R继续增加。此外,各温度F试样中O,-Sialon与SiC相含援变化不大。图3给出了30%试样经各温度氮化处理后的XRD图谱。

2.3显微结构

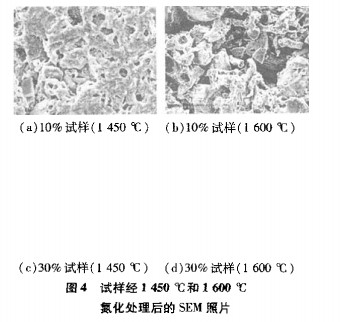

将所有试样沿径向从正中间截开,发现不同温度氯化处理后各试样内部颜色和松散程度不尽相同。1 400和l 450℃氮化处理后试样颜色随Mg—α—Sialon设计含量增加而由灰白色逐渐加深为暗灰色,高于1 500℃时,各试样基本上都为灰白色。1400和1 450℃氮化处理后试样均较为致密;温度升高,试样松散程度呈上升趋势,并且Mg—α—Sialon设计含量越低,试样越松散,尤其是边缘部位,这与该试样的显气孔率随温度的变化规律相一致。

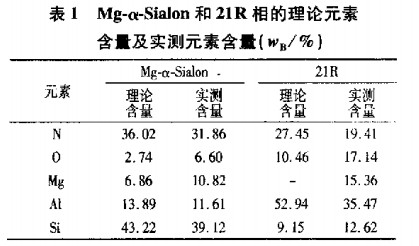

进一步在扫描电子显微镜下观察试样硅微结构发现,在同一温度下,随Mg—α—Sialon设计含鼍增加,试样内部结构由松散逐渐变得致密;氮化处理温度的升高,同一试样则由致密变得相对松散,尤其是边缘部位。除lO%试样外,所有试样在1 400℃和1 450℃氮化处理后均发现有Si存在。图4分别给出了1 0%和30%试样经1 450屯和1 600℃氮化处理后的显微结构照片。从图4中可以明显地看出,30%试样内部结构比10%试样致密,但两组试样经1 600℃氮化处理后均比1450℃氮化处理后更为松散,这与图1和图2试样体积密度、显气孔率及试样氮化处理前后质量变化与氮化温度关系一致,进一步证实了高温下试样内部发现了大量化学反应,并有气相物质从试样巾逸出,在试样内部留r气孔。进一步放夫观察,30%试样经1 450(c氮化处理后试样内部存在大量细小等轴状晶粒,微区成分分析显示它们含Si,A1,Mg,O,N元素,且Si和N元素禽量较高,其成分与Mg—α—Sialon理论组成十分接近,由此可判定这些晶粒为Mg—α—Sialon而存经1 600℃氮化处理后试样内部发现,大量片状晶体出现在孔洞中,微区成分分析显示其中Al和N元素含量较高,同样也含有Si,Mg及O元素,其组成接近21R,对比物相分析结果初步判定为2lR相。表1分别给了Mg—α—Sialon和21R相的理论元素含最及实测元素含量。21 R相的理论元素含量与实测元素含量之间的差距可能是由于部分MgO固溶到21R相中的缘故。

2.4讨论

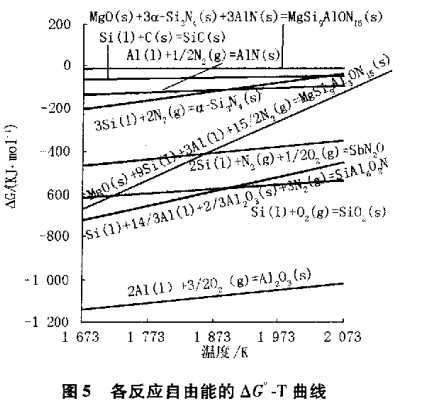

从上述实验结果看,以Si粉,Al粉和电熔镁砂细粉为原料,在流动氮气中制备Mg—α—Sialon相结合镁质耐火材料过程中,发生了大量复杂的化学反应。图5给出了标准状况下体系中可能存在反应的吉布斯自由能与温度的关系。Si2N2O,2lR和MgSi9A13ON15相的标准生成自由能来源于文献[11]、其余自由能数据均取自文献[12]。在本实验所采用的氮化工艺条件下(1 673~1 873 K),从热力学上看,上述各反应式自由能均小于零,表明这些反应都可能发生,与各温度下试样中产物物相分析结果一致。

本实验目的是制备Mg—α—Sialon结合镁质材料,从热力学上看,在l 400~1 600℃氮化处理试样中都有可能形成Mg—α—Sialon相,但实际上只有1 450和1 500 ℃氮化处理后的部分试样中出现了Mg—α—Sialon相。Jack[13]和李雅文[14]等都认为a-Sialon的形成是通过液相中成核-生长过程完成的,即Si3N4和AIN溶解到液相中,α—Sialon直接从饱和液相中析出长大或在液相中以未溶解的Si3N4为核心并外延生长。本实验中,、々氮化温度为1 450℃和1 500℃时,试样中存在较多液柑,且基质组分符合形成Mg—α—Sialon条件,因而出现了Mg—α—Sialon相;而存1 400℃氮化处理试样中均未发现Mg—α—Sialon相,可能是此时试样中还没有生成足够的Si3N4而高于1 550℃时,试样中形成氮化硅和氮化铝反应迅速,可能没有足够液相促进Mg—α—Sialon形成与长大。实验中,在氮化炉出口处还观察到大量的针须状物质,经x射线衍射分析表明其中主要含有α—Si3N4,N及Si2N2O等物质,由此可以推断,在高温氮化过程中试样中部分金属铝和硅形成了Al(g),Si(g),Si2(g),Si3(g)等气相物质[15],进人流动氮气中与氮气反应并在出口处沉积下来。随着氮化处理温度升高,尤其是高于1 550℃,这些气相反应更易进行,这就不难解释氮化温度越高,氮化反应越完全,但试样质量增加率反而变小,结构变疏松的原因;同时它导致了了式样组分发生偏移,也可能是氮化温度升高试样中Mg—α—Sialon相反而减少或未出现的原因。

除Mg—α—Sialon在产物中形成外,在所有试样的产物中均出现了21R,O’Sialon,SiC相。从热力学角度,在相同反应温度下生成2lR相的反应自南能较Mg—α—Sialon小,容易形成21R相,同时,在高温下因大量物质逸出试样表面,材料组分偏离原有组成,生成了更多的21R相,而产物中形成的碳化硅是结合剂树脂碳化后的残碳与硅反应生成的。

3结论

(1)以Si粉,Al粉和电熔镁砂为原料,采用原位氮化反应技术,在1 450~1 500℃范围内可制备出含Mg—α—Sialon相的镁质耐火材料。

(2)原位氮化反应制备Mg—α—Sialon结合镁质耐火材料过程十分复杂,试样中产物是否形成Mg—α—Sialon与组成有关。高温下,尤其是在高于l 550℃时,试样内部大量气相物质Al(g),Si(g),Si2(g),Si3(g)等逸出试样表而,试样偏离初始设计组成,在产物中形成2lR,O,-Sialon等杂质相,同时造成试样质量损失和结构疏松。

【中国镁质材料网 采编:ZY】

下一篇:中间包干式振动料的研制