低炭MgO-C质耐火材料的抗熔渣侵蚀行为

- 发布人:管理员

- 发布时间:2013-07-19

- 浏览量:986

李林1,2)洪彦若1)孙加林1)彭小艳2)贺智勇2) 于力2)

1)北京科技大学材料科学与土程学院北京100083

2)钢铁研究总院

摘 要 以碱度为3. 0和1. 0的钢渣对石墨含量(ω)为0,2% ,4% ,6%和12%的MgO–C质试样进行了回转抗渣试验,并对侵蚀后试样进行了SEM, EDAX和EPMA分析。结果表明:当石墨含量(ω) ≤6%时,试样在两种渣中的侵蚀深度都随石墨含量的增加而减小,而当石墨含量(ω)达到12%时,其侵蚀深度又都增加;碱度1.0的渣对石墨含量(ω),6%的MgO–C材料的侵蚀严重,而碱度3. 0的渣对石墨含量(ω)为12%的MgO–C材料的侵蚀严重;低碱度渣中Si , Fe对MgO致密层的熔损比高碱度渣中的严重。

关键词 低炭镁炭质耐火材料,抗渣侵蚀性,侵蚀机理

低炭MgO–C材料强度高,耐钢液冲刷,特别适合在钢液冲刷剧烈的部位使用。有关含炭耐火材料在钢液一熔渣交界处局部侵蚀的问题,己经有过一些研究报道[1~6],但这些研究往往集中在炭含量在10%~30%范围内的MgO–C材料上,至于低炭MgO–C材料的抗渣性如何,却未见报道。因此,研究低炭MgO–C材料的抗渣侵蚀性是十分有意义的。

1试验

1. 1试样的制备

制备试样的主要原料为ω(MgO) > 98. 5%的电熔镁砂和ω(C) >99.0%的天然鳞片状石墨,结合剂和固化剂分别采用热塑性酚醛树脂和六次甲基四胺,抗氧化剂则选用铝粉和B4C粉。

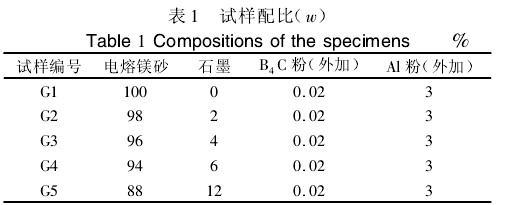

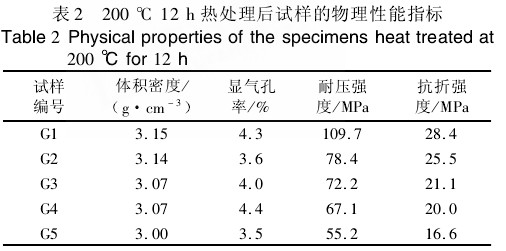

按表1所示的配比进行配料,用500t油压机将混合料压制成上底宽38~40 mm,下底宽75 mm,高50mm,长230 mm的楔形试样,经200 ℃12 h热处理后,测试试样的物理性能指标(见表2)。

1.2抗渣侵蚀试验

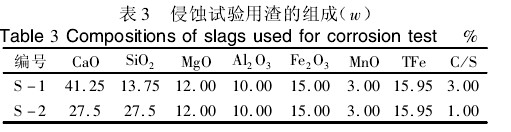

侵蚀试验采用碱度(即C/S)分别为3.0和1.0的两种渣。渣的化学组成见表3。

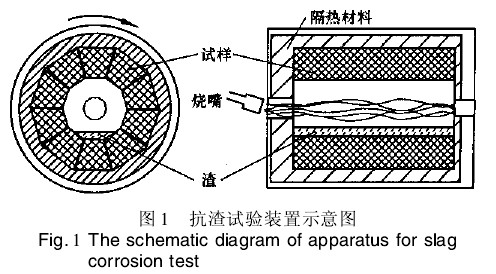

抗渣试验采用回转炉侵蚀法。抗渣试验装置示意图见图1。

以10块试样组成一个断面呈多面形的试验镶板,作为回转炉的内衬,并在试样和金属炉壳之间砌筑一层硅酸铝纤维隔热材料。采用乙炔–氧焰进行加热,试验条件为1700℃4h。试验结束后测量各试样的侵蚀深度,并采用SEM,EDAX和EPMA等方法对侵蚀后试样的显微结构和物相进行分析。

2结果与讨论

2. 1石墨含量对试样抗渣侵蚀性能的影响

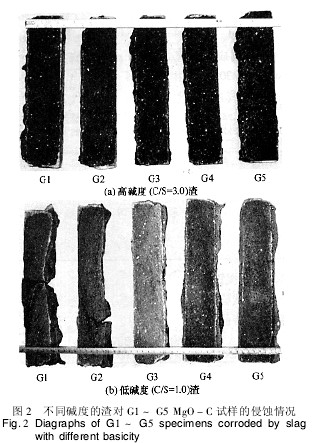

不同碱度的渣对石墨含量不同的MgO–C试样的侵蚀情况见图2。

从图2(a)中可以看出,对高碱度(C/S =3.0)渣,G1~G4试样的抗渣侵蚀性能相差无几,而石墨含量为12%的G5试样的抗渣侵蚀性相对差些。从图2(b)可以看出,对低碱度(C/S = 1. 0)渣,没有加入石墨的G1试样和加入2%石墨的G2试样的抗渣侵蚀性能较差,试样熔损量较大,并出现大的裂纹;石墨含量为4%的G3试样的抗渣侵蚀性能较好,但其中部也己出现明显裂纹;而加入6%石墨的G4试样和加入12%石墨的G5试样的抗渣侵蚀性能比较好,且G4试样的熔损量比G5试样的小。由此可见,加入6%石墨的G4试样的抗低碱度渣侵蚀的性能最好。

图3示出了试样的侵蚀深度与石墨含量及渣碱度的关系。可以看出:1)当石墨含量≤6%时,试样被两种渣侵蚀的深度都随石墨含量的增加而减小,而当石墨含量达到12%时,其侵蚀深度又都增加;2)当石墨含量≤6%时,试样被低碱度渣侵蚀的深度明显大于被高碱度渣侵蚀的深度,而当石墨含量达到12%时则相反。

在实际使用过程中,钢渣的碱度是不断变化的。冶炼初期碱度较低,而在造渣过程中碱度不断升高。考虑到这一情况,石墨含量为6%的试样在实际使用过程中的抗渣侵蚀性能应该最好。

熔渣对MgO的润湿性很好,但对石墨的润湿性很差,因此,含有适量石墨的MgO–C材料的抗渣侵蚀性能较好。但是,由十炭含量高的材料的抗氧化性能比炭含量低的差,氧化后组织结构更疏松,因此,炭含量增加到一定值后,材料的抗渣侵蚀性能将降低。此外,随着石墨加入量的增加,材料在成型过程中的弹性后效增大,容易出现层裂,并且显气孔率升高,这也是造成抗渣侵蚀性随炭含量的升高而下降的主要原因之一。

文献[7]报道,降低炭含量可以起到抑制镁炭材料氧化的作用。这是因为:炭含量降低后,炭与氧反应的程度降低,氧进入原砖层的通道减小,即缩小了氧化反应面积;另外,与炭含量高的材料相比,炭含量低的材料中MgO颗粒之间的间距减小,材料的土作表面更容易形成富MgO反应层,即氧化后材料的组织结构得到改善。

根据文献[8,9]报道,炉渣的碱度对其侵蚀性影响很大。由十低碱度炉渣中SiO2含量较高,渣的熔点和粘度较低,因此对MgO–C材料中镁砂品粒的侵蚀更严重。

2. 2侵蚀后材料的显微结构和侵蚀机理的分析讨论

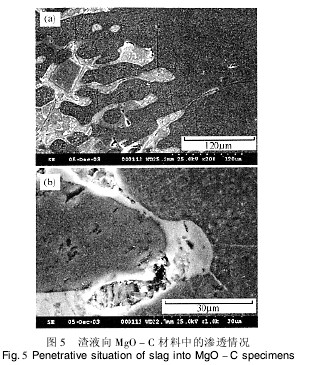

碱度为3. 0的渣对试样G2和G5的侵蚀情况见图4。图中的1、2、3分别表示渣侵蚀(渗透)部位、MgO致密层和原砖层。可以看到,在两试样的渣侵蚀层与原砖层之间均形成了MgO致密层,熔渣对试样的侵蚀主要表现为对MgO致密层的侵蚀。'1”中的白色物质即为渣中的含铁矿物,试样的蚀损是随着渣对MgO致密层的侵蚀而推进的。被渣侵蚀的部位,可以看到大颗粒MgO己被含铁物质侵蚀、剥离,有的MgO颗粒完全被渣包围。图5为渣侵蚀部位的放大图。从该图可以清楚地看出熔渣对材料的侵蚀。

MgO致密层的形成,不仅阻止了熔渣与MgO–C材料原砖层的直接接触,也阻碍了氧化性气体向原砖层的输入,因此,能有效地阻止熔渣对MgO–C材料的进一步侵蚀。

一般认为,MgO致密层的形成机理如下:MgO 一C耐火材料中的MgO和C在较高的温度下发生氧化–还原反应,生成Mg(g)和CO;向外扩散的Mg(g}在材料表面重新氧化成MgO并发生沉积,从而形成MgO致密层[10,11]。反应式如下:

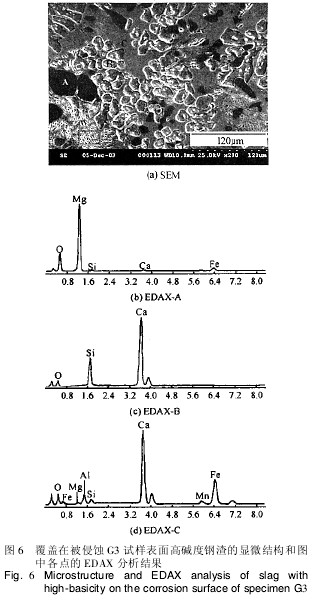

为了说明渣对MgO–C材料的侵蚀情况,并比较不同碱度的渣对试样的侵蚀程度,对G3试样进行了分析。

图6是覆盖在被侵蚀的G3试样表面的高碱度钢渣的显微结构与EDAX图谱。根据能谱分析并结合其形貌,认为图中A点的物相主要是MgO , MgO晶体中掺杂有少量MgFe2 O4。

B点的主要元素有Ca, Si和O,说明其主要由CaO和SiO2组成。从能谱定量分析来看,CaO/SiO2>4,应该可以形成3CaO · SiO2,而且图中确实看到了六边形的3 CaO · SiO2,但其主要物相也可能为2CaO ·SiO2和游离CaO。文献[12]认为,3CaO ·SiO2在温度低于1250℃时都是半稳定型,在1150~1200℃时分解为在该温度下稳定的2CaO·SiO2和游离CaO。

从能谱看,C点含有渣中的各组成儿素,其中含量最多的是Ca。C点对应的物质看不出品体形态,呈他形品,成连通相,亦可看作玻璃相,主要的矿物相有铁铝酸四钙和铁酸二钙。

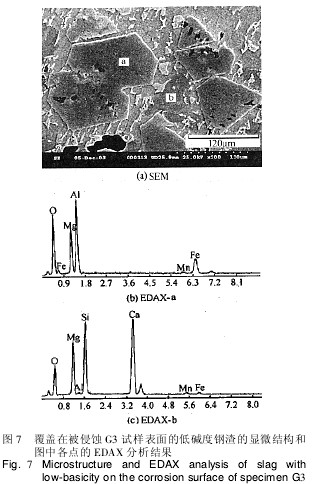

图7是覆盖在被侵蚀G3试样表面的低碱度钢渣的显微结构和EDAX图。

从能谱来看,a点的主要成分为Mg, Al, Fe和O,再由其显微结构认定为镁铁尖品石[(Mg·Fe)O·(Al·Fe)2O3]。由能谱定量分析推定,该尖品石为富铝镁铁尖品石。

b点属十胶结相,是由CaO, SiO2和MgO主要成分按一定比例形成的物相,或者一可看作是玻璃相,里面也有含Mn物质。

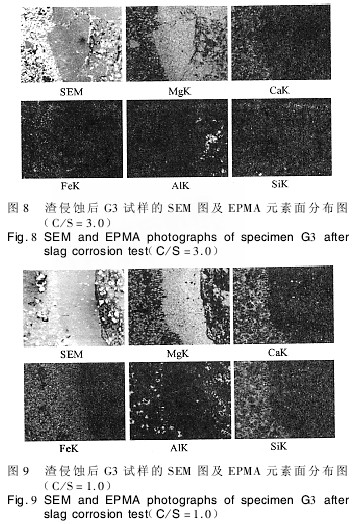

图8和图9示出了被两种渣侵蚀后的G3试样从侵蚀带到原砖层的儿素面分布。

可以看到,在土作面,Ca, Si, Fe等元素向MgO致密层侵入。对比两图可以看出,在碱度为3. 0的渣中,Si , Fe对MgO致密层的侵入比在碱度为1.0的渣中要弱,儿素分布比较少,Si, Fe的侵入面积小,侵入量少,发亮部位颜色弱;在低碱度渣中,Al在土作面的分布也比较多且集中;相对而言,两图中Ca的分布差别不大。从前面的侵蚀深度知道,低碱度渣对试样的侵蚀更严重。从EPMA图看,侵蚀面儿素分布差别主要体现在Si和Fe的分布上,说明低碱度渣中Si , Fe对MgO的熔损更严重。Si主要还是位十致密层外面,但是低碱度渣中Fe的分布己经开始深入MgO致密层内部,说明Fe对MgO的侵蚀在低碱度下非常严重。

3结论

(1)当石墨含量(ω) ≤6%时,试样在两种碱度的渣中的侵蚀深度都随石墨含量的增加而减小,而当石墨含量(ω)达到12%时,其侵蚀深度又都增加。

(2)碱度为1. 0的渣对石墨含量(ω) ≤6%的MgO–C材料的侵蚀更严重,而碱度3. 0的渣对石墨含量(ω)为12%的MgO–C材料的侵蚀更严重。

(3)低碱度渣中Si , Fe对MgO致密层的熔损比高碱度渣的更严重。

【中国镁质材料网 采编:ZY】