超高功率电弧炉出钢口用耐火材料的改进

- 发布人:管理员

- 发布时间:2013-07-18

- 浏览量:1015

李林1,2 洪彦若1 孙加林1 彭小艳3 贺智勇2 于力2 刘开琪2 孟宪平2

(1.北京科技大学材料科学与工程学院.北京100083;2.钢铁研究总院耐火材料研究室. 北京100081;3.湖南大学材料科学与工程学院.长沙410082)

摘 要 超高功率电弧炉出钢口在使用过程中要经受钢液的冲刷、渣液的侵蚀、氧化和温度的剧烈变化目前一般用碳含量10 %~20%的不烧MgO-C质耐火材料生产出钢口,但是由于碳含量高出钢口的抗氧化性和抗钢液冲刷性都不能达到满意的效果。为此,研究和开发了低碳MgO-C和Al2O3-SiC-C复合材料的整体出钢口。

关键词 超高功率电弧炉 整体出钢口 MgO-C质耐火材料

中图法分类5号 TF741. 5文献标识码A

1前言

近20年来,世界超高功率(UHP)电弧炉炼钢生产技术得到迅速的发展,所用耐火材料不断更新和改善。出钢口在电炉中使用条件极为苛刻,要经受钢液的冲刷、渣液的侵蚀、氧化和温度的剧烈变化,是最容易损毁的耐火材料。出钢口的宏观损毁主要有以下特征:①工作端面受钢液和渣侵蚀出现熔损和剥落;②出钢孔直径扩大;③出现较大裂纹;④下端面剥落,与开闭机构问隙增大超过一定限度;⑤钢水出现散流;⑥由于过分烧氧造成局部熔损和剥落。 电弧炉出钢口长度一般超过1000 mm,由250~300 mm长的袖砖组装而成。这种出钢口的两个最大缺点是:①由于袖砖用模具单方向机压生产,造成袖砖轴向密度不均匀;②由于出钢口由袖砖组装而成,袖砖之问存在接缝。在使用过程中,接缝处是最容易蚀损的部位,通常产生3~13 mm宽的深坑。为了解决这个问题,改善出钢口的质量,采用冷等静压(CIP)成型技术生产复合材料整体出钢口。

不烧低碳MgO-C材料具有优异抗氧化性、耐钢液冲刷性和低导热性等许多优异的性能,日本的坪井聪等[1~3]曾报道了低碳、低热导率和低热膨胀MgO-C砖的研究开发,因此,出钢口本体选用碳含量为5%的低碳MgO-C材质。

本文研究了添加物对低碳MgO-C材料抗氧化性能的影响,并对等静压成型与一般机压成型MgO-C出钢口的性能进行了比较。整体出钢口外形如图1所示。

2实验

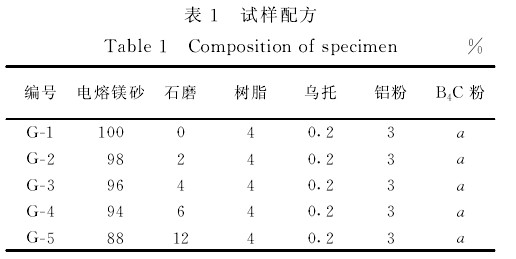

原料选择MgO含量大于98. 5 % , CaO/SiO2大于2的大结晶电熔镁砂,石墨选用纯度为99. 0%的高纯天然鳞片状石墨,结合剂选用酚醛树脂,添加物选用金属铝粉和B4C等,配方如表1所示。

按表1称取各组分所需的量,在混砂机中混合均匀,用液压机将试样成型为Φ36 mm × 36 mm的样块,压力为100 MPa,在200 ℃下烘烤,进行热处理。然后对试样的抗氧化性能进行评价,并测定其显气孔率、体积密度和常温耐压强度等物理性能。

氧化实验是将试样放入电阻炉中,在大气气氛下加热到1400℃,保温2h,保温结束后自然冷却。测定实验前后试样的质量,计算试样的氧化失重。实验后将试样从沿与轴线垂直方向中问切开,然后观察试样氧化状态。

3结果与讨论

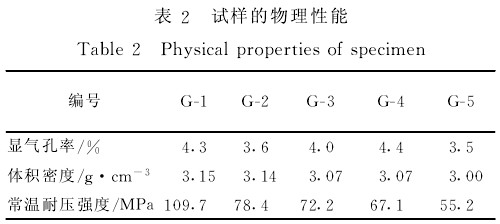

3.1镁碳砖的常温性能镁碳材料的常温性能如表2所示。

从表2中可以看出,随着石墨含量的增加,试样的常温耐压强度降低。试样体积密度大,气孔率小的试样其强度更高。

出钢口部位是最容易损坏的部位之一,主要受钢水熔渣的侵蚀和冲刷,又受温度剧变的影响。砖的损毁主要表现为侵蚀熔损,塌落和掉砖,前者由于耐火材料高温性能不佳造成;后者是砖的稳定性差、砖与砖之问不能良好烧结以及砌筑效果不佳等综合因素而造成。 出钢口在使用过程中由于温度的剧烈变化,受热表面膨胀比外表面快,内表面受到挤压力,外表面受到张力作用。当出钢口的内表面冷却时,与上述情况正好相反。如果这个应力超过MgO-C材料的强度极限,那么材料就会被破坏。也就是说,在出钢温度提高时,其MgO-C材料内部和外表面会产生裂纹;而在出钢完毕后冷却时,出钢口的内表面会产生裂纹。这种裂纹的产生及扩展,会导致MgO-C材料的强度的下降,并出现剥落。

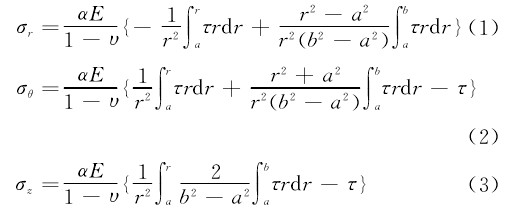

出钢口可作为圆管状试样计算内部所产生的热应力和应力分布,用式(1)~(3)求出距圆管中心距离为r处的热应力[4]:

式中,σr为出钢口半径方向热应力;σθ为圆周方向热应力;σz为轴向热应力;α为线膨胀系数;E为弹性模量;v为泊松比;τ为钢液温度;a为出钢口内半径;b为外半径。

式(1)~(3)中的积分项可通过把圆管按半径方向分成n等份,由区间求积求得。图2为温度分布为稳定状态时,由式(1)~(3)计算出的热应力值所绘制热应力分布特征图。

由图2可以看出,管状出钢口沿圆周方向及轴向热应力在内表面侧为压应力,外表面侧为张应力,而径向热应力只是压应力,其值也低于圆周方向和轴向热应力。内表侧所产生的压应力和外表面所产生的张应力,将对圆管状出钢口耐火制品产生弯曲力作用,而且内侧较外侧大,使出钢口耐火材料更容易被破坏。因此,提高出钢口耐火材料的强度对提高抗热震性非常重要。

3. 2镁碳砖的抗氧化性能

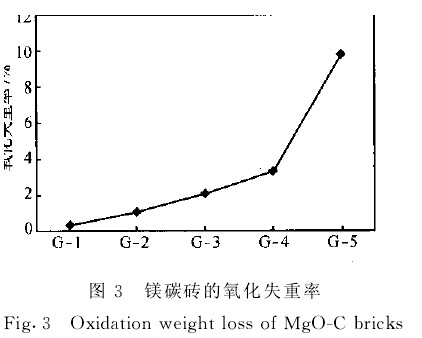

镁碳砖的抗氧化性与石墨含量是直接相关的,石墨含量多,抗氧化性就差。通过测定氧化实验前后试样的质量,得出了每种配方的试样的氧化失重率(图3)。

从图3可以看出,随着Mg0-C材料中石墨含量的增加,试样的失重率明显增加。特别是当碳含量大于8%时,试样的氧化失重率显著增加,说明材料的抗氧化性能大幅度下降。由此可以说明,要想提高出钢口的抗氧化性,采用降低材料中石墨添加量的方法,也就是说用低碳MgO-C材料是可行的。但是,综合考虑到材料中加入一定量的石墨可以提高材料的抗热震性和抗渣侵蚀性,加入一定量的石墨还是必要的。试验表明电弧炉出钢口耐火材料的碳含量6%为最佳。

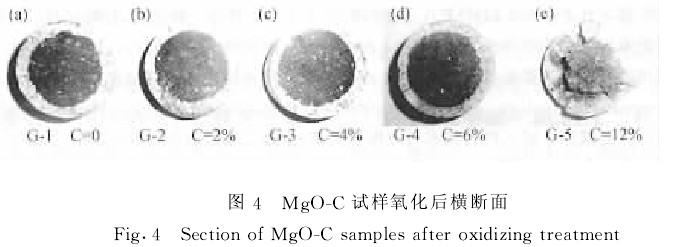

从图4中可以看出,G-1, G-2 , G-3和G-4的脱碳层厚度相差不大。明显的是G- 5试样的脱碳层厚度比较大,并且表面裂纹很明显,原砖层己经疏松,试样己经胀裂,有一部分己经断掉。

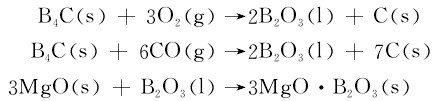

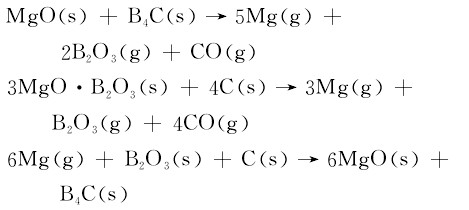

出钢口的损坏的特征是先受空气的氧化、后又受出钢流的冲刷、同时产生龟裂造成损毁。在这种特殊部位,加入少量B4C是十分有效的。文献[5]证明了:①在低于1000℃温度时,B4C己经被氧化,并与MgO反应形成3MgO·B2O3,与碳反应释放出反应性气体镁蒸汽和B2O3,这些气体首先与氧反应,然后降低氧分压至碳氧化平衡分压以下,这样碳便不再与氧反应。②由于B4C的引入,导致了硼酸盐层的形成,在MgO颗粒间桥接形成致密层来封闭方镁石之间的碳,从而避免了碳的进一步氧化。

上面两个机理所涉及的反应[5,6]如下:

从上面的反应式中可以看出,反应在高温下是连续不间断的,从而有效地阻止了氧与碳的接触,故可以显著降低碳的氧化速度。李志坚[6]在实验中发现B4C的加入降低了MgO-C砖的抗渣性,因为B4C分解形成B2O3液相,而B2O3液相是镁砂原料最为有害的杂质,它与MgO形成3MgO·B2O3,消耗了MgO-C砖中的部分MgO而降低了MgO的抗渣性。故认为要控制好B4C的加入量,以达到既抗氧化又不降低材料的抗渣性。B4C的加入量一般控制在1. 0%以下。

在出钢口的下端经常出现钢渣附着,另外,下端耐火材料经受的温度变化也最大,特别是在填允料不能靠钢液静压力自动打开出钢时需要吹氧,其损毁速度是其他部分的两倍。由于Al2O3-SiC-C材料的抗氧化性能明显优于MgO-C砖,在出钢口的下端内壁复合了一层Al2O3-SiC-C材料,其结果延缓了端部喇叭口的扩大,并降低了挂渣层的厚度。

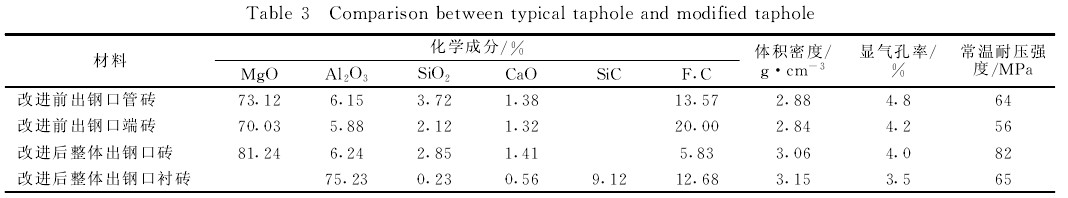

用低碳MgO-C材料,并用等静压成型方法生产出的出钢口与传统组装高碳MgO-C材料出钢口常规性能比较见表3。

4结论

(1)随着石墨含量的减少,MgO-C材料的强度显著提高,有利于材料抗热震性能的提高。

(2)低碳MgO-C材料的抗氧化性能明显优于高碳MgO-C材料,石墨加入量为6. 0%较佳。

(3)加入含有B4C复合添加物的低碳MgO-C质等静压成型整体出钢口具有优良的抗氧化性。

(4)等静压成型的整体出钢口克服了分节组装出钢口存在缝隙容易被侵蚀的缺点,抗钢液冲刷和抗渣侵蚀性大大改善。

(5)Al2O3-SiC-C复合内衬材料的引入延缓了出钢口端部喇叭口的扩大,并降低了挂渣层的厚度。

【中国镁质材料网 采编:ZY】