耐火浇注料烘烤过程中爆裂的两个主要原因

- 发布人:中国镁质材料网

- 发布时间:2023-10-31

- 浏览量:804

耐火浇注料在使用前的烘烤为其生产过程中重要的一环,浇注料烘烤制度制定合理与否决定其坯体烘烤的好坏,进而直接影响其使用性能、厂家的生产过程及经济效益。传统的浇注料烘烤制度的制定通常简单强调控制两个节点:100~150℃与250~350℃,即自由水的排除与结晶水的排除,但据此确立的烘烤制度在烘烤过程中时常发生浇注料坯体的剥落甚至爆裂。

浇注料爆裂主要为两方面原因所致,一是烘烤时内部产生的蒸气压力,二是因温度梯度所引起的内部热应力。

蒸气压力致爆裂

蒸气压力致爆裂的机理主要是耐火制品中自由水、结合水等在烘烤过程中蒸发,在坯体内部产生带压气体,如制品透气性差,或加热速率过快,产生的蒸气无法及时排除而聚集形成的压力超过制品的极限强度时,将导致耐火制品机械性破坏,甚至粉碎性炸裂。

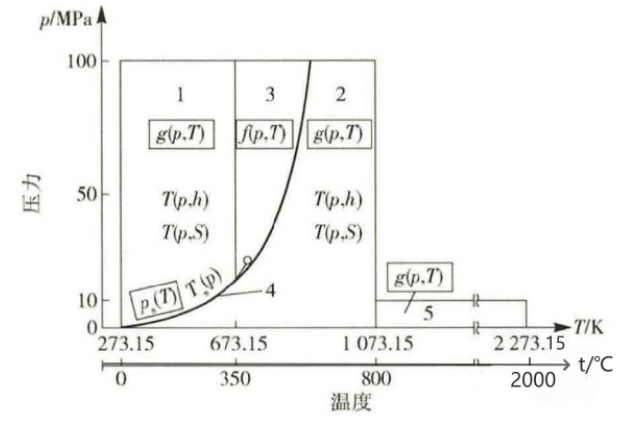

耐火材料烘烤时其内部蒸气压力的形成不能简单用水和蒸汽的温度-压力关系来说明(如图1),综合文献记录可知原因如下:

(1) 耐火浇注料内部蒸气压力升高机制:烘烤过程中的耐火浇注料内部存在饱和水蒸汽阻隔墙效应,受饱和层的阻隔,水蒸气不能快速向内迁移,只得进人加热层,被进一步加热升温,体积急剧增加至上千倍,从而在浇注料内部形成很高的蒸气压力;

(2) 蒸气压力爆裂机理的影响因素:主要有形成的水蒸气压力大小、水(气)排除的方式、坯体强度、内部结构及透气度。

热应力致爆裂

浇注料烘烤过程中内部热应力的作用机理可理解为制品在烘烤时内部颗粒周围产生两向或三向热应力,由于浇注料本身为一复杂非均质系统,热应力随着温度梯度的升高而升高,进而在颗粒或其周围薄弱处形成微小但能量较高的裂缝,当达到某一值时,或与孔蒸气压力等其它因素结合在一起,形成比制品自身抗拉强度更高的拉应力,从而导致破坏的发生。热应力致爆裂理论的试验研究目前还存在较大困难,主要通过有限元数值仿真技术研究分析定型耐火制品高温下的温度场与热应力分布。通过仿真分析研究了耐火材料抗热冲击性时的热应力作用方式,建立了热应力场,找到了通过线性应力分析评价材料抗热震性的方法。使用测量耐火材料的温度梯度进行有限元分析计算出热应力,提出通过降低升温速率可有效防止材料剥落与断裂。对陶瓷耐火材料热残余应力进行了仿真分析,结果表明,材料的裂纹是从结构的中心区域开始的,在热应力和残余应力的综合作用下可实现完全开裂。

浇注料烘烤曲线及制度的制定

通过对浇注料烘烤时内部蒸气压力与热应力致爆裂机理的研究可更好的厘清浇注料烘烤损坏的原因,并有效指导浇注料抗爆裂性的改善。

结合浇注料烘烤致爆裂的机理与生产实际环境可制定其科学合理的烘烤制度,有效避免浇注料开裂,剥落或者爆裂的发生,提高产品性能,增加企业效益。对浇注料烘烤制度的制定还需根据其损坏的原因,合理分析烘烤过程中浇注料物性变化,严格制定其烘烤制度。

研究人员在对致密耐火浇注料快速烘烤的爆裂研究中得到尺寸为350mm×350mm×250mm试样单面受热时距离受热面100mm处,在286℃时产生最大蒸气压5.88MPa。而对100mm×100mm×100mm试样内部应力-应变的测试研究表明当表面温度达到100℃时内部应力也已大于5MPa,此时已产生较大内部应变量,随着温度的升髙应变量累积可形成浇注料内部微小裂纹。研究结果表明浇注料表面温度在100~160℃、200~250℃及350~400℃三个温度区间为浇注料烘烤爆裂危险区间。

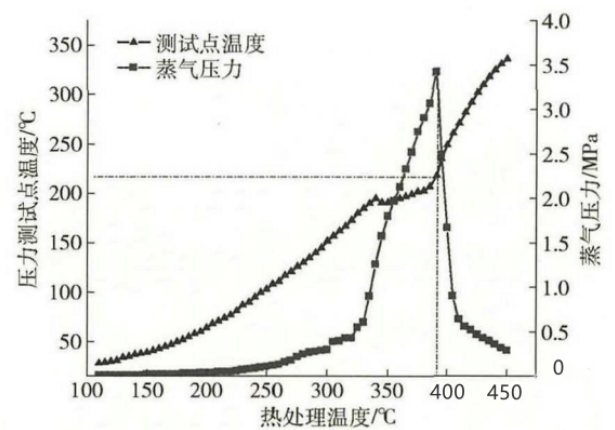

图2为100mm×100mm×100mm刚玉质浇注料试样内部蒸气压力-温度测试结果。从图中可以看出蒸气压力曲线都呈单陡峰形。当温度低于300℃时,浇注料内部蒸气压力增长缓慢,内部压力较小,对应内部温度平稳增长,且增长速率逐渐变大。当温度高于300℃后,随着温度的升高,浇注料内部蒸气压力迅速增长至最大值,此时对应压力测试点的内部温度则增长速度放缓,甚至趋于平稳或有所下降,出现明显的吸热现象,当蒸气压力接近最大值时内部温度又迅速增大。当蒸气压力到达最大值后出现突然释放现象,压力在短时间内(3~5min)降至1MPa以下,而此时浇注料内部温度迅速攀升,烧注料内外温差迅速减小。当蒸气压力值降至<0.5MPa后,压力曲线逐渐趋于平稳,缓慢下降。