RH 炉无铬耐火材料的研究进展

- 发布人:管理员

- 发布时间:2015-06-17

- 浏览量:406

方斌祥 牟济宁 郑怡裕 沈钟铭 薛军柱 吴斌

因汽车、家电、罐装食品工业的蓬勃发展及各地水电、风电、核电机组的组建,市场对冷轧薄板钢坯和高品位硅钢的需求日益增加,这些钢材中的碳和氮的质量分数都极低(C≤0.005%,N≤0.003%),只有经过RH炉精炼处理才能达到要求。目前RH炉的精炼处理已包含真空脱碳、吹氧脱碳、喷粉脱硫、温度补偿、均匀钢水温度和成分等多种功能,其浸渍管和槽体耐火材料需经受急冷急热、强冲击力、高真空条件及各种碱度渣、合金成分的强烈化学作用,使用条件十分苛刻,现在只有超高温烧成的镁铬砖才能满足其冶炼要求。但镁铬砖在生产和使用过程中会产生六价铬离子,其对土壤和地下水存在严重的污染,从而备受社会诟病。

目前,镁铝尖晶石砖、铁铝尖晶石砖、镁钙锆砖已成功替代镁铬砖在水泥窑上应用,而行业学者也在积极研发如镁尖晶石砖、铝尖晶石砖、镁锆砖、刚玉尖晶石预制块、镁碳砖等用于RH炉的无铬耐火材料,并取得了长足进展。本工作综述了最近十年国内RH炉无铬耐火材料的研究进展及其在宝钢的工业使用实绩,并展望了今后无铬耐火材料的发展方向。

1 RH炉耐火材料的损毁形式

RH炉炉体结构从下往上一般分为浸渍管(分上升浸渍管和下降浸渍管)、环流管(分上升环流管和下降环流管)、下部槽、中部槽(有些RH炉不含中部槽)、上部槽(此段还包含合金溜槽)和热弯管六部分,其中浸渍管、环流管和下部槽因直接与高速钢水、合金及熔渣接触,使用环境最为恶劣,其使用寿命也最短,归纳此三部位耐火材料的损毁机理见表1。

2 目前RH炉耐火材料的配置

RH炉的工作层最早采用高铝砖,之后更新为普通烧成镁铬砖,进而发展为直接结合镁铬砖、半再结合镁铬砖或再结合镁铬砖。目前浸渍管、环流管和下部槽因其苛刻的使用环境而广泛采用w(Cr2O3)≥20%的电熔再结合镁铬砖(浸渍管外侧采用刚玉尖晶石浇注料)砌筑;中部槽和上部槽虽不与钢水直接接触,但会遭受外加合金的冲击及钢水和熔渣的飞溅粘附,且其使用寿命一般要求3倍于下部槽,因此常采用w(Cr2O3)波动于16-20%的电熔再结合或半再结合镁铬砖砌筑;热弯管主要起导气作用,使用环境最为宽松,其使用寿命一般要求6倍于下部槽,常采用w(Cr2O3)约16%的直接结合镁铬砖砌筑。

3 RH炉无铬耐火材料

3.1 浸渍管和环流管用耐火材料

目前,无铬耐材浸渍管和环流管不再采取砖砌方式,而普遍制作成整体浇注的预制块,其中浸渍管的内部还包含一层起骨架支撑作用的钢胆。整体预制块制作工艺简单,其省去了砖砌方式带来的打磨和拼接工序,也不存在砖砌方式固有的砖缝问题,同时还有效解决了砖砌环流管使用过程中上环砖易“浮起”的难题。

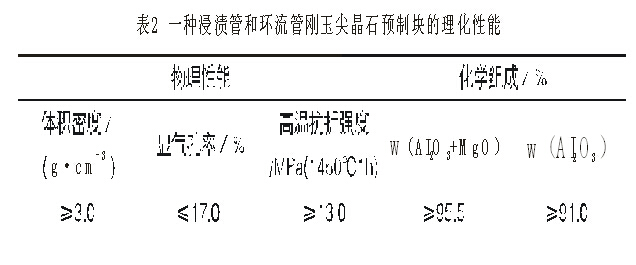

目前,浸渍管和环流管预制块普遍采用刚玉尖晶石材质,其选取全电熔刚玉骨料、超大临界颗粒、不连续粒度级配料,基质中引入尖晶石细粉和微粉,并采用纯铝酸钙水泥结合,以保证其优异的抗冲刷、抗热震和抗熔损性能。表2为宝钢RH炉用浸渍管和环流管的理化性能指标。浸渍管钢胆材质一般采用热膨胀系数很低的锅炉钢,内外两面均涂刷一层油漆以缓冲其和浇注料之间的热膨胀差异;同时钢胆两侧均匀焊有“Y”型或“V”型锚固件,其下段制成收缩状并均匀开孔,让内外浇注料连通,从而有效防止浸渍管在使用过程中龟裂、剥落甚至跨料。

3.2 真空槽用耐火材料

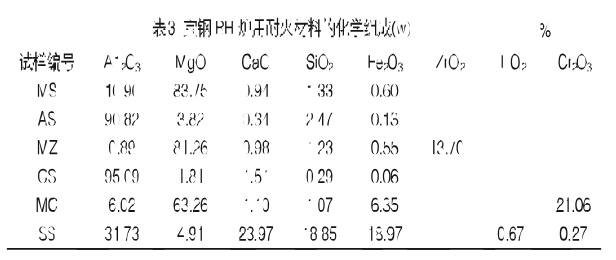

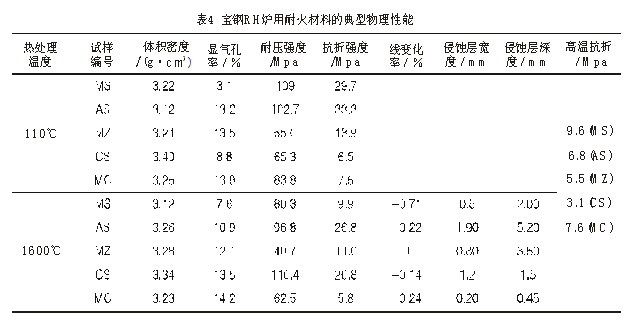

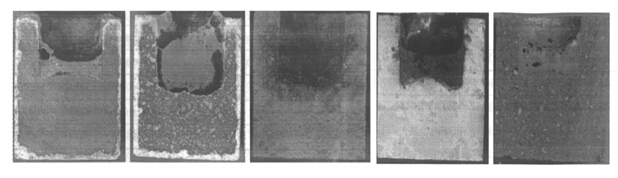

真空槽尤其是下部槽是钢水脱碳、脱硫和成分微调的主要场所,在这里,钢水呈沸腾状态,气氛复杂,而熔渣中也含有大量的CaF2、FeO等低熔相,因此要求耐火材料需具备良好的抗冲刷性能和抗合金及抗熔渣侵蚀性能。目前已报道的无铬耐火材料有镁尖晶石砖、镁尖晶石钛砖、镁尖晶石锆砖、镁锆砖、铝尖晶石砖、刚玉尖晶石预制块、镁碳砖等,其中镁尖晶石砖、铝尖晶石砖、镁锆砖、刚玉尖晶石预制块(编号分别为MS、AS、MZ、CS)在宝钢已有工业试验,而镁碳砖的使用业绩则主要见于日本和韩国。表3和表4列出了宝钢二炼钢RH炉下部槽工业试验用无铬耐火材料和通用镁铬砖(编号MC)的典型化学成分和物理性能,图1则为相关耐火材料抗转炉钢包渣(编号SS,化学组成见表3)侵蚀试验后的剖面照片(1600℃3h,空气气氛,静态坩埚法,坩埚内径φ42mmx35mm)。

表4显示,在抗渣性能方面,镁铬砖>镁尖晶石砖>镁锆砖>刚玉尖晶石预制块>铝尖晶石砖,在高温强度方面,铝尖晶石砖>镁尖晶石砖>镁铬砖>镁锆砖>刚玉尖晶石预制块。可见,镁尖晶石砖具有较好的抗渣性能和高温强度,而铝尖晶石砖和刚玉尖晶石预制块的综合性能则相对较差。

3.3 喷补维护用耐火材料

实践证明,真空炉衬用耐火材料尤其是浸渍管的使用寿命是影响RH炉生产的主要因素。在生产中,对浸渍管的熔损和不均匀损坏进行热态喷补是提高其使用寿命的重要措施之一。热态喷补易实现机械化和自动化,劳动强度低,而且耗时极少,喷补后十分钟即可投入使用。新焊接的浸渍管在使用初期便应对其内壁和外表进行预防性喷补维护,之后每当RH炉处理2~4炉次钢液,便重复进行一次喷补,直至其达到下线要求。

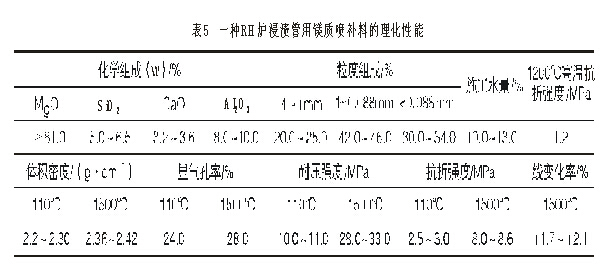

目前常用的无铬喷补材料有镁质和镁白云石质,以粘土、硅酸钠或磷酸盐作结合剂,采用半干法机械喷补,其具有附着率高,烧结性能好,不剥落,抗钢水、熔渣冲刷和侵蚀等特性。表5为一种典型镁质喷补料的理化性能。

图1 宝钢RH炉用耐火材料抗渣试验后的剖面照片

4 宝钢RH炉无铬耐火材料的使用情况

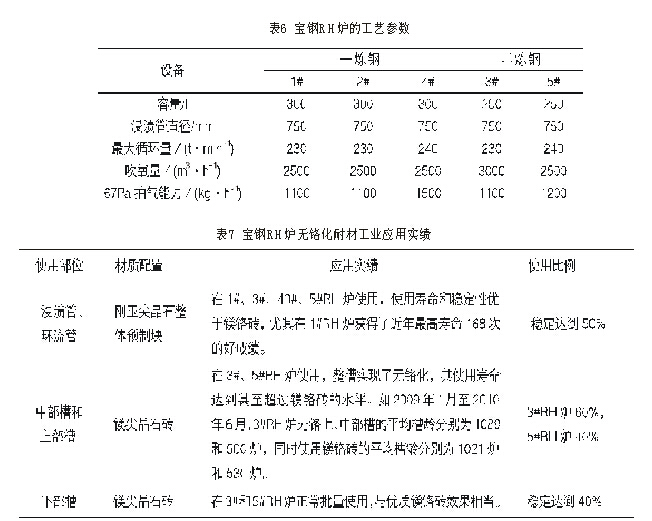

宝钢一炼钢、二炼钢共有5座RH炉,其主要参数见表6,可见均具有大直径、大循环流量的特点,而且部分钢种在精炼过程中还要实施顶枪吹氧碳、喷粉脱硫等工艺,对真空槽及浸渍管的侵蚀作用极其苛刻。在很长一段时间内,宝钢RH炉真空槽一直在使用超高温烧成的镁铬砖,但由于镁铬砖在氧化气氛或强碱性条件下会产生致癌物六价铬离子,因此其自2003年开始启动镁铬砖替代产品的实际工业使用项目,现已进入全面替代镁铬砖耐火材料阶段,表7列出了宝钢RH炉无铬化耐材的工业应用实绩,其理化指标见表2~表4。

5 结语

宝钢作为国内RH炉无铬化耐火材料倡导和推广的先行者,为国内同行作出了表率, 目前鞍钢、马钢、武钢、梅钢、宁钢等相继在或已表示将要在RH炉浸渍管和下部槽试验无铬化耐火材料,这也为上游的耐火材料厂家带来了前所未有的机遇和挑战。从宝钢RH炉无铬化耐火材料的使用经验来看,真空槽体采用镁尖晶石砖,浸渍管和环流管采用整体浇注的刚玉尖晶石预制块,其具有较好的发展前景,但仍存在一些仍需完善的地方:

(1)浸渍管和环流管寿命不匹配。宝钢的使用经验表明,上升管侧的环流管是决定RH炉使用寿命的关键,因遭受高速钢水和熔渣的冲刷和侵蚀,又很难得到有效的喷补维护,经常出现异常熔穿而导致RH炉提前下线。

(2)下部槽镁尖晶石砖抗热剥落性能仍有待加强。

(3)浸渍管喷补维护耐火材料多采用磷酸盐做结合剂,会造成钢水二次污染。

鉴于上述问题,应着手开发超低水泥或无水泥结合的浸渍管和环流管预制块,或考虑将环流管材质改为砖砌的镁尖晶石砖,以提高其抗渣熔损性能;应借鉴日本和韩国经验,抓紧推进低碳镁碳砖材质浸渍管和环流管的工业试验;开发镁锆尖晶石砖用于下部槽试验;在喷补维护耐火材料中改用不含磷的结合剂如水玻璃、球粘土等。

总之,RH炉用耐火材料无铬化是时代发展进步的必然趋势,其替代的过程也必然是任重而道远,钢厂和耐火材料厂家都应正视并勇敢地接受这个挑战,同时也应加强与高校研究单位之间的合作,通过多方面的努力,争取让RH炉耐火材料全面无铬化的时代早日到来。

下一篇:大石桥市全力打造镁产业的升级版