水泥窑用镁质耐火材料(1)

- 发布人:管理员

- 发布时间:2014-03-19

- 浏览量:3589

建材用镁质耐火材料主要应用在水泥窑和玻璃窑等方面。

水泥窑用镁质耐火材料

随着水泥工业的发展和技术进步,水泥窑已经完成了由传统的立窑向新型回转窑的转变,而且回转窑正向着大型化和窑外分解化的方向发展。由于新型干法窑具有窑温较高、窑速较慢、碱侵蚀较重、结构复杂、以及节能要求较高等工艺特点,因此,使水泥窑用耐火材料及其使用技术得到了全面的更新,镁质耐火材料得到了迅速的发展。

目前,应用于水泥窑的进口和国产镁质耐火材料主要有:直接结合镁铬砖、半直接结合镁铬砖、普通镁铬砖、白云石砖、含锆和不含锆的各类特种镁砖、尖晶石砖以及化学结合的不烧镁铬砖等。

水泥窑用镁质耐火材料的主要性能指标

水泥窑用镁质耐火材料的主要性能指标如表1所示。

1 低铬镁铬砖

在上述含铬的镁质耐火材料中,普通镁铬砖中的Cr2O3含量为8~10%,直接结合镁铬砖中高达10~16%。在耐火材料的使用过程中,由于其中的Cr2O3组分与水泥中的碱性组分发生化学反应,生成K2CrO4以及3CA·CaCrO3等水溶性化合物,容易污染水源、造成环境公害。因此,近年来开发了低铬和无铬的镁质耐火材料来代替高铬的普通镁铬砖和直接结合镁铬砖。

国外直接结合镁铬砖以海水镁砂为主要原料。砖内铬矿的含量较高,Cr2O3+Fe2O3含量高达16~25%,铬矿和方镁石直接结合,结合相为复合尖晶石(Mg, Fe)O-(Mg, Fe)O·(Al, Cr)2O3。这种镁铬砖的最大优点是耐高温,在热态下(1500℃)抗折强度高、蠕变率小,因此,砖的抗热震性能、抗碱侵蚀能力和抗氧化还原能力均受不同程度的影响。为了克服低铬镁铬砖的上述缺点与不足,新近开发的低铬镁铬砖则以粗晶高铁天然镁砂为原料,粗晶方镁石交织于方镁石-铁酸镁-尖晶石基质之间,(Mg, Fe)O-MgO·Fe2O3结合相在1400℃下仍然有较佳的柔性和塑性。砖内只配加少量的铬矿石颗粒,Cr2O3 +Fe2O3含量仅有10~11%。由于这种制品在热震性能、蠕变率和抗渣侵蚀性能力之间取得了较好的平衡,因而对砖衬内因受热和窑体椭圆度造成的内部应力的补偿能力较强,但耐高温性能较差。

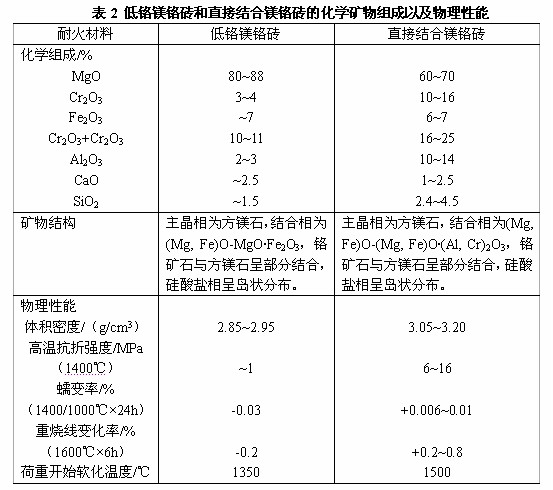

化学矿物组成和物理性质

低铬镁铬砖和直接结合镁铬砖的化学矿物组成以及物理性能如表2所示。

上述两种砖在还原气氛下使用时,砖内的结合相会由于下面的反应而受到破坏,使其强度受到影响。

MgO·Fe2O3+CO→3(Mg, Fe)O+CO2 (8-2)

Cr2O3+CO→2Cr22+O+CO2 (8-3)

Mg·(Cr, Fe, Al)2O3→MgO·(Cr, Al)2O3+Fe (8-4)

另外,对于低铬镁铬砖来说,由于砖衬与熟料间会形成富C4AF层,因此,挂窑皮性能较好。直接结合镁铬砖的挂窑皮性能则随砖的成分而异。

上一篇:炉外精炼用镁质耐火材料(3)

下一篇:水泥窑用镁质耐火材料(2)