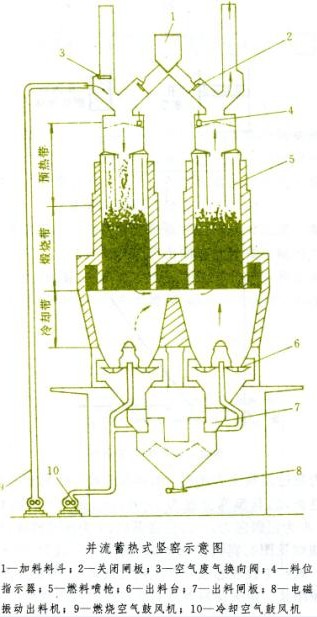

并流蓄热式竖窑

- 发布人:管理员

- 发布时间:2014-01-24

- 浏览量:1415

由两个(或3个)结构相同,在煅烧带下端彼此联通的胴体构成的热工设备。

并流蓄热式竖窑发展

该窑系奥地利施密德(A.Schmid)与霍弗尔(H.Hofer)于20世纪50年代开发,后经瑞士迈尔兹(MA-ERZ)窑炉公司于60年代进一步发展。由于具有热耗低、产品质量均匀且活性度高、占地面积小及自动化程度高等优点,已在世界范围内推广应用。煅烧采用液体和气体燃料,80年代初期由于燃料价格上涨,遂开发出以煤粉为燃料的煅烧技术。中国曾建设了日产120t、150t和300t以煤粉为燃料的这种竖窑用于生产冶金用活性石灰。

并流蓄热式竖窑工作原理

在两个相同规格胴体的煅烧带下端以通道联通,以埋设于预热带石灰石中的燃料喷枪向煅烧带供热,助燃空气从窑的顶部送入,在喷枪以下部位与燃料相遇并燃烧。窑体I(见图)中的石灰石以并流方式加热煅烧,产生的烟气与分解的气体经联通道沿窑体Ⅱ的冷却带流向窑顶,并将大部分热量传给石灰石,然后排出。换向操作时,助燃空气流经窑体Ⅱ的预热带时从已蓄热的石灰石中吸收热量,起到了热交换器的作用。

按并流煅烧原理,燃料在煅烧带开始处燃烧,易于吸热的石灰石与高温火焰接触而不致过烧。随着物料下移和CaCO3的不断分解,煅烧带的燃烧强度亦逐步降低,热量供给较温和,既不会使CaO外层壳过烧,又能使生芯继续分解,是生产活性石灰比较理想的煅烧方式。

并流蓄热式竖窑结构组成

由两个结构相同的胴体构成的窑体、相应的加料装置、出料装置、换向装置、料位指示器、燃烧系统、鼓风系统、排气净化装置和液压传动装置等构成。(见图)

(1)窑体。由钢板和型钢焊制成两个结构相同胴体结成窑体,各胴体煅烧带与冷却带相接处以通道联通。钢板窑壳内衬耐火材料,煅烧带及联接通道和预热带、冷却带的高温部位内衬砌筑碱性砖。预热带和冷却带其余部位砌高铝砖。钢板窑壳和内衬之间砌轻质隔热砖。

(2)加料及出料装置。加料装置由加料料斗、加料关闭闸板、布料装置和机械料位指示器组成。出料装置由出料盘和出料闸板构成。加、出料装置均由液压缸驱动。

(3)燃烧系统。竖窑两个胴体的预热带设有喷枪,其数量视窑的容积而定,一般为8~18个。烧液体燃料竖窑的燃烧系统由贮油槽、油泵和燃油喷枪组成。烧气体燃料竖窑的燃烧系统则由煤气调压站和煤气喷枪组成。烧煤粉系统的竖窑燃烧系统由窑前煤粉仓、煤粉称量料斗、回转计量阀、双路管阀、Y型分配器和煤粉喷枪等组成。燃烧所需的空气由罗茨鼓风机从窑顶部送入窑内。

(4)鼓风系统。共有3个鼓风系统,即燃烧空气鼓风系统,其中1台风机为直流电机传动,可根据供燃料量的变化调节空气供给量;冷却石灰用鼓风系统,其中1台风机为直流电机传动,可调节冷却空气供给量;喷枪冷却鼓风系统,其中1台风机备用。如采用煤粉为燃料,另配备煤粉输送鼓风系统,其中1台风机备用。

(5)烟气净化装置。窑内排出的烟气经除尘净化后,由排烟机经烟囱排入大气中。

并流蓄热式竖窑的控制与操作

窑的程序控制通过可编程序控制器进行。可编程序控制器的功能是自动变换加热周期以及控制物料运行各阶段的顺序和操作,以能保证烧好的石灰均匀地出料。

入窑石灰石最小块度以不小于30mm为宜,块度比应控制为2:1或3:1,煅烧温度约为1100~1150℃,每kg石灰消耗燃料3650~3760kJ。石灰活性度:烧液体或气体燃料时为380~400mL,4mol/LHCl,10min;烧煤粉时为350~360mL,4mol/L,10min。

窑点火前先将石灰石装至窑内规定的料位,用少许木柴、油或煤气在联接通道处点火。以煤粉为燃料时,需待通道温度达到800c时方可以开始送煤粉。此后继续向窑内添加石灰石,并同时缓慢出料,直至出现优质石灰时,再逐渐提高出料速度,直至生产正常。

并流蓄热式竖窑应用

主要用于煅烧石灰。

【中国镁质材料网 采编:ZY】