镁铝钛耐火材料的Al2O3含量与其性能的关系

- 发布人:管理员

- 发布时间:2013-08-02

- 浏览量:1066

邹明1,2) 蒋明学1) 于仁红3) 钱跃进1)

1)西安建筑科技大学材料科学与工程学院 西安710055

2)酒泉钢铁集团有限责任公司

3)河南科技大学

摘 要 分别以79.3%~85.3%(质量分数,下同)的电熔镁砂、10%的电熔尖晶石、电熔白刚玉(2.5%~8.5%)和钛白粉(2.2%和5.5%)为原料制备了2组镁铝钛试样,研究了镁铝钛材料中Al2O3含量(分别约为7%、10%和13%)对其烧结、抗热震性以及抗炉外精炼渣侵蚀性的影响,并借助SEM、EDS分析了侵蚀后试样的显微结构。结果表明:随着镁铝钛试样中Al2O3含量的增加,试样更易烧结,烧后显气孔率降低,体积密度升高,抗渣性能提高;Al2O3含量的增加,使试样中的尖晶石数量增多,而尖晶石和方镁石热膨胀系数的差异形成的微裂纹,使试样的耐压强度降低,抗热震性提高;显微结构分析显示,随着Al2O3含量的增加,试样中析出的晶问尖晶石增多,有助于提高试样中的固一固结合率,从而增强其抗侵蚀能力。

关键词 镁铝钛耐火材料,Al2O3,抗侵蚀性,烧结,抗热震性

目前,有色冶炼炉、炼钢精炼炉、水泥窑高侵蚀区等仍普遍使用镁铬砖、镁铝铬砖。但由于Cr6+的污染问题,无铬化耐火材料已成为世界环境保护的迫切要求,国内外学者针对此问题进行了低铬或无铬化新材料的研究,如文献[1—3]的研究认为,MgO—TiO2—Al2O3系(MTA)材料的抗剥落性介于镁砖、镁铬砖和镁尖晶石砖之间,抗渣渗透性和镁铬砖的一样,但优于镁尖晶石砖,因此,MTA耐火材料可以替代镁铬或尖晶石材料而用于水泥窑上。本工作主要研究了Al2O3含量对镁铝钛材料烧结、抗热震性和抗侵蚀性能的影响。

1 试验

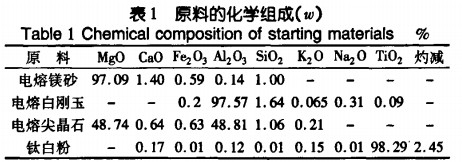

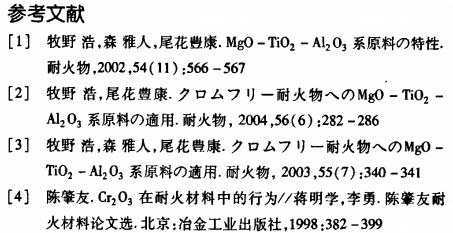

原料选用电熔镁砂、电熔白刚玉、电熔尖晶石及钛白粉,其化学组成见表1。

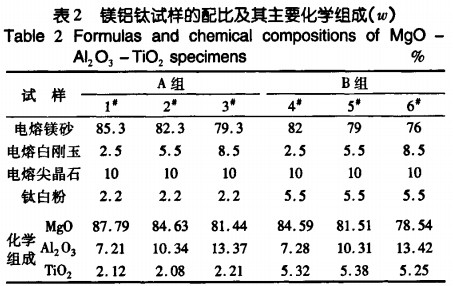

按照表2的配比制备不同Al2O3含量的镁铝钛试样,于l600℃保温4h烧成后,按相关标准检测试样的体积密度、显气孔率、常温耐压强度、抗热震性(1 100℃,水冷)。

采用静态坩埚法进行抗渣试验。所用的炉渣是某钢厂的炉外精炼渣,其化学组成(ω)为:SiO230.16%,Al2O3 12.92%,TiO2 0.44%,Fe2O37.86%,CaO34.65%,MgO 8.98%,Cr2O3 0.26%,MnO24.73%。将烧后试样切割成外形尺寸为70 mm×70mmx70rnm,中孔尺寸为Φ5mm×30mm的坩埚试样。在坩埚中装入25g经破碎并研磨至<0.1 mm的炉外精炼渣,置于试验炉内以5℃·min-1的升温速度分别加热至l600℃和1680℃,均保温3h。坩埚经自然冷却后,从其中间切开观察,计算侵蚀深度和渗透面积,并进行SEM和EDS分析。

2 结果与讨论

2.1 Al2O3含量对镁铝钛材料烧结的影响

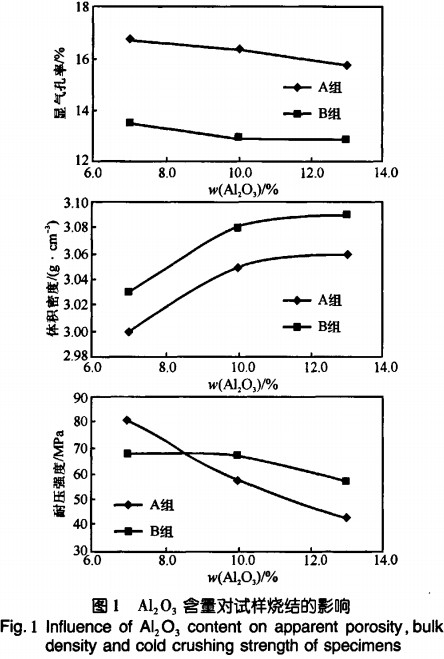

从图1可以看出,随着Al2O3含量的增加,试样的显气孔率降低,体积密度增加,耐压强度逐渐下降。根据文献[4]的研究认为:在镁质耐火材料中加入TiO2、Al2O3后,二面角减小,固液界面张力减小,熔液润湿性好,因而利于烧结;另外,由于1450~1 700℃时Al2O3蒸气压小于MgO的,所以,在镁质材料中加入Al2O3后,一部分与MgO生成MA而抑制了Mgo的蒸发,使材料的蒸气压降低,故材料中Al2O3含量越高,总蒸气压越低,越利于材料的烧结。因此,随着Al2O3含量的提高,镁铝钛耐火材料的气孔率降低,体积密度提高。但随着材料中Al2O3含量的增多,尖晶石相增多,由于尖晶石的热膨胀系数为8.0×10-6℃-1,方镁石的热膨胀系数为13.5×10-6℃-1,两者差别较大,使制品在烧成过程中产生大量的微裂纹,从而导致了材料耐压强度的下降。

2.2Al2O3含量对试样抗热震性的影响

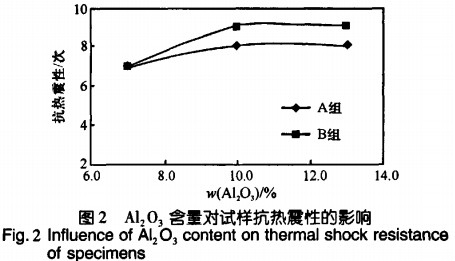

从图2可以看出,在不同TiO2含量下,试样的抗热震性均随着Al2O3含量的增加而逐渐提高。这是由于当Al2O3含量较少时,与MgO反应生成尖晶石的量也较少,晶间结合以方镁石与方镁石结合为主,而方镁石的热膨胀系数较大,故材料的抗热震性较差;随着Al2O3含量的增加,生成的尖晶石量相应增加,且均匀地分布在方镁石中,由于Al2O3与尖晶石的热膨胀系数差别较大,导致制品在烧成过程中产生微裂纹,而微裂纹的存在有利于制品结构韧性的提高,可以缓冲热应力的冲击,终止已形成裂纹的扩展,使试样的抗热震性增加。所以,提高镁铝钛材料的Al2O3含量,能够改善材料的抗热震性。

2.3Al2O3含量对镁铝钛材料抗渣性能的影响

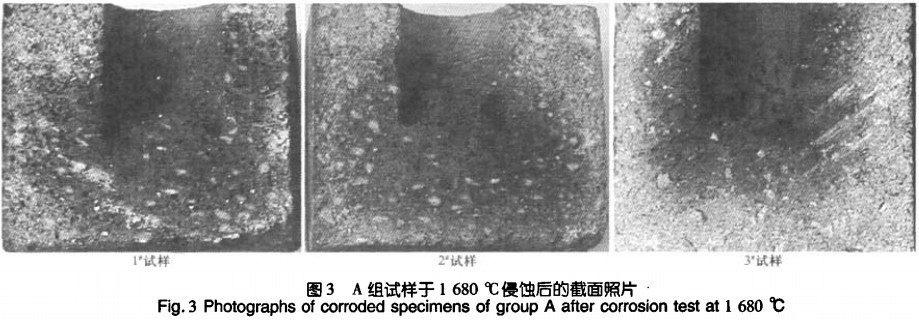

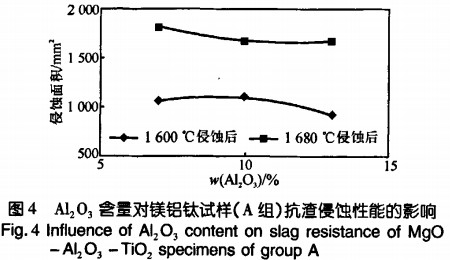

观察1680℃下炉外精炼渣侵蚀后1#—3#试样的截面(见图3)发现:渣蚀后试样外形完整,所有样块均无明显的溶蚀现象,附渣层、反应层、过渡层及原砖层之间界限清晰;熔渣的侵蚀以渗透为主,渣渗入部位由原来的土黄色变为黑色,变质层结构致密,离开渣蚀面颜色变浅逐渐恢复至原砖颜色,孔内已基本无炉渣剩余,仅在渣蚀面附着薄薄一层炉渣。从1600℃和1680℃侵蚀后1#—3#试样的侵蚀面积(见图4)可看出,随着试样中Al2O3含量的增加,镁铝钛材料的抗渣侵蚀性提高。

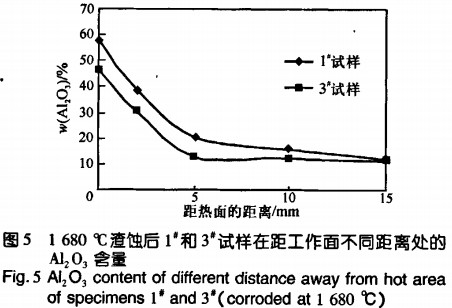

对1680℃抗渣试验后的1#和3#试样进行了显微结构分析,并从工作面向砖的内部依次进行了能谱分析,其结果见图5。由图5可看出,在附渣层(距工作面0~2mm处)和反应层(距工作面2~5 mm处)内,Al2O3含量随着距工作面距离的增加而减少;而l#试样在距工作面10mm、3#试样在距工作面5 mm以后的Al2O3含量变化不大。这是因为,随着试样中Al2O3含量的增加,晶间二次尖晶石增多,气孔率降低,结构致密,阻止了炉渣的渗透、侵蚀;而高温下炉渣渗透到砖中的Al2O3也与试样中的MgO结合形成尖晶石,进一步阻止了炉渣的渗透。

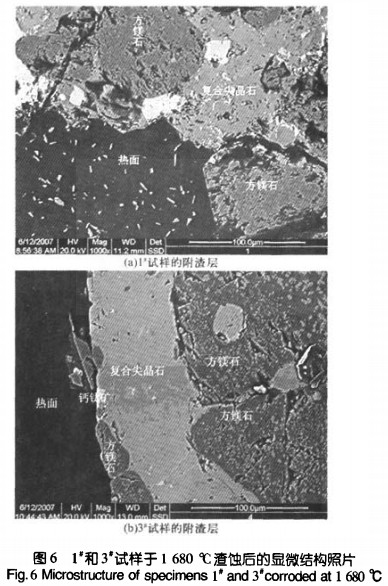

从1#和3#试样在1680℃抗渣试验后的显微结构(见图6)可以看出,渣蚀后镁铝钛试样的附渣层中主要有钙钛矿(白色)、复合尖晶石固溶体(浅灰色)和方镁石(深灰色,浑圆状)。Al2O3含量较高的3#试样中复合尖晶石数量较多,其抗侵蚀性也明显提高。因此,随Al2O3含量的增加,试样中析出的晶间尖晶石增多,有助于提高试样中的固-固结合率,从而增强其抗侵蚀能力。

3 结论

(1)镁铝钛材料中Al2O3含量提高,改善了镁铝钛材料的烧结,使试样的气孔率降低,体积密度提高。

(2)随着Al2O3含量的增加,镁铝钛材料中形成的晶间尖晶石增多,由于尖晶石和方镁石膨胀系数相差较大,促使试样内产生微裂纹,提高了试样的抗热震性,但使其耐压强度降低。

(3)随着Al2O3含量的增加,试样中的析出的晶间尖晶石增多,有助于提高试样中的固-固结合率,使试样的结构致密,从而增强其抗侵蚀能力。

【中国镁质材料网 采编:ZY】