水泥预分解窑用碱性耐火材料的技术进展(2)

- 发布人:管理员

- 发布时间:2013-07-12

- 浏览量:890

4回转窑内衬材料的技术进展[6~14]

4.1制砖原料方面的进展

水泥回转窑内衬用碱性砖主要由阻抗体和改性剂两种结构单元组成。阻抗体的作用主要是阻止水泥熟料和熟料内的碱、硫对衬砖的热化学侵蚀,通常由天然的或人工合成的氧化镁组成。改性剂的作用主要是通过改善砖的显微结构来增加砖体的结构弹性和断裂韧性,以增强砖体抵抗因热膨胀、筒体椭圆度、热震等造成的机械应力。

4.1.1镁砂的进展

天然镁砂含有较多的镁铁化台物和相当数量的硅酸二钙。氧化铁是影响镁砂性能的重要因素,它的存在不仅降低了砖体的耐火度,而且三价铁还原成二价铁时造成的体积膨胀(6.7%)会损坏砖体。高质量的耐火砖内氧化铁含量应小于1%。

采用海水氧化镁和卤水氧化镁,或是采用合适的煅烧技术加工成的合成钱砂,其氧化铁含量≤1%,因而提高了镁砖的耐火度和抗氧化还原性能。镁砂技术的进一步发展是抗热–化学侵蚀性强的一次晶粒尺寸较大的镁砂和电熔镁砂的获得。镁砂中方镁石的一次晶粒尺寸增大1倍,砖体的损耗率就下降15%;而电熔镁砂的采用,则进一步增强了砖体抗水泥熟料侵蚀的能力。

4.1.2改性剂技术的进展

(1)铬矿石

长时期以来,铬矿石一直作为生产碱性砖的改性剂,其性能相当令人满意。但是铬矿石与窑料作用生成C4(A,Cr)F等二次共熔物,易受碱化台物和碱硫化台物的侵蚀,失去改性剂的功能.此时砖体遭受渡相渗透变脆而剥落。另外,铬矿石被碱侵蚀后生成的6价铬盐易溶于水,对人体有害。

(2)镁铝尖晶石

引入尖晶石后.由于尖晶石与氧化镁的热膨胀系数不一致,在砖体内生成微裂纹组织,使砖体的弹性明显增加,但对砖体强度不起任何负面影响。

为了改善镁尖晶石砖的挂窑皮性能,通常的方法是将作为熟料成分的CaO引入砖内。但由于镁铝尖晶石的晶格一般是敞开的,CaO可进入晶格内生成C12 A7低熔物,使尖晶石分解。现在已有采用特殊工艺方法生产的具有封闭结构的尖晶石,它可阻止CaO进人尖晶石晶格内,既有利于挂窑皮,又能提高抗熟料的化学蜃蚀性。

(3)铁尖晶石

氧化铁有利于挂窑皮.但3价铁还原成2价铁造成衬砖体积膨胀而损坏。若将稳定的2价铁植人到砖体内,生成一种特殊的铁尖晶石,通过与熟料中的氧化钙反应,可在砖面上生成一层粘性极高的钙铁相化台物,不但十分有利于挂窑皮,且不受氧化还原气氛的影响。

锰尖晶石弹性组织与铁尖晶石弹性组织类似,目前已用来制造碱性耐火砖。

4.2碱性砖的技术发展

4.2.1镁铬砖

早期采用的硅酸盐结合镁铬砖性能较差,适应不了新型干法窑的熟料液相和碱、氯、硫等有害成分的化学侵蚀。从20世纪60年代起,直接结合镁铬砖取代硅酸盐结台镁铬砖。直接结合镁铬砖能够抗SiO2蜃蚀和抗氧化还原作用,同时具有较高的高温强度,较好的抗机械应力的性能和挂窑皮性能,大量用在烧成带。

镁铬砖在水泥窑内使用时,在碱(或硫)的作用下,3价铬转化为氧化能力极强的6价铬,对环境造成严重污染。从20世纪80年代中期开始,工业化国家纷纷制定一系列环保、卫生等方面的规范,对水泥窑的废气、粉尘、镁铬砖残砖以及水泥厂排水进行全面监控,使镁铬砖的使用受到一定程度的限制。但由于镁铬砖优良的性能和低廉的价格,不少国家和地区仍在使用。进入20世纪90年代,性能更为优良的超直接结合镁铬砖已出现在工况条件较为苛刻的预分解窑上。

4.2.2尖品石镁砖

第一代尖晶石镁砖存在对热应力敏感性强,抗盐侵蚀性差,挂窑皮性能差等缺点,一直未能在水泥窑上大量应用。

第二代尖晶石砖以预反应尖晶石砂和镁砂为基本原料,它具有比镁铬砖更优良的热机械性能和抗热–化学侵蚀能力,从20世纪80年代起,在预分解窑的上过渡带逐步取代镁铬砖。但第二代尖晶石镁砖存在挂窑皮性能差、抗碱蒸气和熟料液相渗透性能差,以及抵抗圆筒体变形而产生的机械应力的能力差等缺点,仍难以大量推广。

20世纪90年代中期出现了第三代尖晶石镁砖.它不但具有较强的挂窑皮能力,而且在抗碱、硫蒸气和熟料液相侵蚀方面.在抵抗因热震和窑体变形而产生的机械应力方面,以及在抗热负荷能力方面等,都具有一系列优点,性能优于镁铬砖,可在上、下过渡带和烧成带取代镁铬砖,已成为当今世界碱性砖技术发展的主流。第三代尖晶石镁砖主要有镁铝尖晶石砖,镁铁尖晶石砖,镁锰尖晶石砖等。

(1)镁铝尖晶石砖

改善镁铝尖晶石砖性能的主要技术措施如下:1)采用一次晶粒尺寸大的镁砂和氧化铁含量低的镁铝尖晶石.提高砖的抗化学侵蚀性和抗氧化还原能力,用于下过渡带;2)采用特殊弹性技术制造的高弹性镁铝尖晶石砖,具有极强的抗简体变形能力,适用于轮带部位和筒体易变形的上过渡带;3)采用特殊弹性技术及尖晶石封闭结构和低氧化铁含最等有关技术制成的易挂窑皮的镁铝尖晶石砖,具有耐火度高,弹性结构良好,抗热–化学侵蚀性能好的优点,适用于烧成带和上过渡带,甚至整个碱性带。此类村砖已垒面取代镁铬砖和一般碱性砖的使用部位,成为当今镁铝尖晶石砖技术进展的主流;4)氧化镁颗粒内加人氧化铝和氧化锫,在耐火砖烧制的过程中,氧化镁与氧化铝生成镁铝尖晶石,氧化锆微粒在水泥熟料生产过程中,与熟料中的CaO反应生成熔融温度较高的共熔体,阻止了氧化钙侵蚀镁铝尖晶石,减少了砖体的剥落,提高了耐火砖抗高温熟料的性能。

(2)镁铁尖晶石砖

镁铁尖晶石砖是20世纪90年代末出现的新品种,足由特殊弹性制造技术和2价铁尖晶石制造的,使用时可在砖的热面生成一层粘性极高的极易挂窑皮的钙–铁和钙–铝–铁化合物。

镁铁尖晶石砖除了具备自云石砖和镁铬砖优良的挂窑皮性能外,还具有较高的耐火度和较强的抗氧化还原性。由于采用新型弹性技术制造,产品的机械和热化学性能较白云石砖、镁铬砖有明显的改善。目前已广泛地用在烧成带和上过渡带,成为全面取代镁铬砖的一种新品种。

4.2.3 白云石砖

白云石砖中的大量游离CaO,可与熟料中的C2S反应生成C3S,因而具有较好的挂窑皮性能,较适合在烧成带使用。

白云石砖的性能近年来有较大的改进,如:加入1%~3%的ZrO2颗粒,适当地降低显气孔率,以改善白云石砖的抗热震性能;为适应燃烧工业废料的需要,出现了引入镁、锫的低气孔率白云石砖,它不仅保持了较好的挂窑皮性能,还具有较高的抗硫、氯普有害物侵蚀的能力。但由于游离CaO易吸水水化,砖体很易受潮损坏,储存、运输和施工过程中必须采取特殊措施。一般说来,自云石砖宜用在运转率较高的窑上。

4.2.4 镁锆砖

对比试验说明,镁锆砖在抗SO3、CO2、碱氯蒸气等有害物侵蚀,抗熟料液相侵蚀,抗氧化还原气氛作用及耐压强度等方面,都具有明显的优点。早期镁锆砖的热导率高,现已研制出含4%~7%ZrO2的镁锆砖,其热导率已有较大幅度的降低,但其性能还有待迸一步提高,成本还须进一步降低。

5碱性砖消耗量的变化趋势

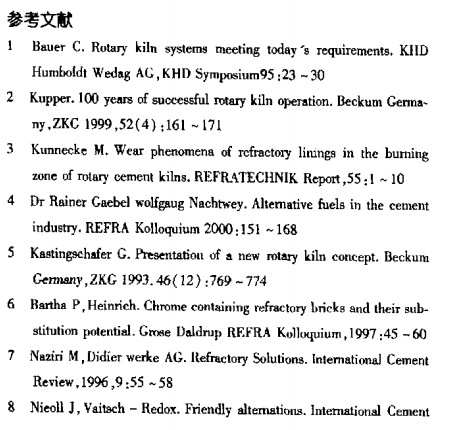

碱性砖在国际上的使用情况见图3。其具体数值虽有差别,但总的趋势大致如下:

(1)20世纪80年代以前,世界市场上水泥窑用碱性砖主要为镁铬砖和白云石砖两种。20世纪80年代初,镁铬砖占碱性砖消耗总量的85%以上,进人20世纪90年代后逐步下降至约50%,并且仍在下降。据有关资料估计.至2005年,水泥窑每年消耗的镁铬砖约为40万t,占碱性砖消耗总量的40%~ 45%。镁铬砖能否继续存在,与各国的环保政策有关,更与碱性砖无铬化技术的发展有关,但其用量的下降趋势无法避免。

(2)尖晶石镁砖从20世纪帅年代起用于水泥窑,其用量从1985年的不足4%上升到20世纪90年代末的30%以上。

(3)从20世纪70年代起,白云石砖始终保持8%~10%的占有量。

(4)20世纪90年代末以来.一些新型镁尖晶石砖相继投入市场,新型无铬碱性砖的技术性能远远超过镁铬砖,且制造费用逐年下降,消费量增长迅速。再加上一些国家的环保条夸逐步严格化,碱性砖的无铬化趋势将进一步加强。

6水泥窑平均砖耗的变化情况

从国际范围来看,水泥窑每生产1t熟料的平均砖耗一直呈下降趋势,从20世纪80年代初的1kg下降到且前的0.6kg。而预分解窑的砖耗近年来已下降到平均0.4kg以下,欧洲个别大型窑的砖耗已接近0.1kg。砖耗下降主要有两个方面的原因:一方面是生料制备和熟料煅烧的工艺及装备技术的进展,减埋丁作用在衬砖的各种应力,另一方面是耐火砖的性能提高,使用寿命延长。

7我国预分解窑及其内衬材料的发展情况

7.1我国预分解窑的发展情况

(1)我国的水泥产量虽居世界第一,但产品结构极其不台理,长期以来,先进的干法水泥的产量只占到总量的10%左右。随着ISO标准的实施,技术落后的立窑生产线纷纷淘汰,取而代之的是技术先进的新型干法预分解窑。仅2001、2002两年,新投产的干法熟料生产线的生产能力预计达到5000万t,其中大部分是2000 t·d –1级的生产线。2001年,我国预分解窑水泥熟料产量已超过1亿t.约占总量的16%。2002年,设计中和在建的5000 t·d –1级以上的生产线约15条.10000t·d –1级生产线已在设计筹建之中。按此发展速度估计,到2010年.预分解窑熟料的年产量在2.5~3亿t以上。

(2)预分解窑生产技术将进一步成熟,生料制备系统的装备技术将进一步完善,燃料均化程度有所提高,燃烧器性能将会进一步完善,窑的单位容积产量和烧成带截面热负荷将进一步提高,运转率将从现有的85%提高至90%以上,热耗将逐年下降。

(3)燃料仍以燃煤为主,但品种将进一步扩大,挥发分从现有的20%~30%扩大至3%~45%。地域性的无烟煤和低挥发分煤以及高硫煤和劣质煤将进一步扩大使用。

(4)废轮胎、废机油、废塑料等多种工业废料以及工业有毒有害废料作燃料的使用将进一步扩大。

(5)原料仍以常规原料为主,低品位原料和工业废料作原料将扩大应用。

(6)环保措施将进一步严格,如对NOx、SOx排放,铬公害等问题,将制定严格的限制条令。

7.2我国预分解窑用耐火材料的发展趋势

我国预分解窑产量和技术水平的发展,必然导致配套衬料使用条件的变化,如:预分解窑生料均化措施及有关计量装置的改善,使生产状况更加稳定,村砖新遭受的不正常的热一化学及机械应力减缓;窑的规格扩大,单位容积产量提高,热耗逐步下降,将会增大村砖所承受的热应力和机械应力;工业废原燃料及高硫煤的应用将会大大增加对衬砖的化学侵蚀作用;环保条令的进一步严格将会增加衬料的抗氧化还原和化学侵蚀的要求,同时镁铬砖将逐步退出使用。

因此,随着预分解窑生产技术的发展及耐火材料使用条件的变化,耐火材料必将产生相应的发展,估计如下:

(1)提高国产直接接合镁铬砖、镁铝尖晶石砖的性能,使其质量达到或超过现有的4000~5500t·d –1级预分解窑所引进的同类型耐火衬料的技术要求,以满足2000~5500t·d –1级窑所需的衬料以及10000 t·d –1级窑的需求。

(2)开发性能超过目前使用的直接接合镁铬砖,可用于整个烧成带和上、下过渡带,抵抗各种特殊的机械应力、热应力和化学侵蚀作用的新品种的镁铝尖晶石砖,加快我国碱性砖的无铬化进程。

(3)开发能满足大型预分解窑和原燃料结构变化后需求的镁锆砖及白云石砖,进一步加速无铬化进程。

(4)以上各类碱性砖需求总量预计每年为16~22万t(仅指预分解窑需求)。

8结语

水泥窑用耐火材料是随水泥生产技术的发展而发展的。在预分解窑的发展过程中,与之配套使用的耐火材料电经历了由普通碱性砖到无铬碱性砖的发展过程。随着水泥熟料生产技术的进一步发展,耐火材料的无铬化进程将选一步加快。

长期以来,我国水泥工业的生产结构不合理。近年来,随着预分解窑生产技术的完善,我国将在较短的时间内兴建大批大、中型预分解窑生产线。耐火材料生产厂家应该认清此形势,结合国际上水泥窑用碱性耐火材料发展的规律与我国国情,发展具有我国特色的水泥窑用碱性耐火材料。

下一篇:镁钙耐火材料对钢水的净化作用