水泥预分解窑用碱性耐火材料的技术进展(1)

- 发布人:管理员

- 发布时间:2013-07-12

- 浏览量:742

陈友德

天津水泥工业设计研究院 天津300400

摘 要 介绍了水泥顸分解窑的工作条件及其对窑村耐火材料的影响,论述了目前世界水泥预分解窑的技术进展厦其对窑用碱性耐火材料的要求,以度窑用碱性耐火材料的技术进展,分析了我国预分解窑生产技术的发展及预分解窑用耐火材料的发展,指出了中国预分解窑用耐火材料近期的发展趋势。

关键词 水泥,回转窑,顸分解窑,碱性耐火材料

碱性耐火材料在水泥回转窑烧成带上的应用始于20世纪30年代末,并随着水泥生产技术的发展而逐步发展。预热器窑和预分解窑的出现,对窑内衬耐火材料提出了更高的技术要求,进一步加速了碱性砖的发展和完善。现就水泥预分解技术及窑用碱性耐火材料技术的进展作一介绍。

1 回转窑工作条件及其对碱性窑衬耐火材料的影响碱性耐火材料用在回转窑上、下过渡带和烧成带,在生产过程中主要受机械应力和热应力的作用以及窑料和窑气的化学侵蚀。

1.1窑淀的影响

预分解窑配料率值中的石灰饱和系数、硅酸率和铝氧率较高,因此熟料煅烧温度也较高,如:人窑二次空气温度超过1200℃,多风道燃烧器火焰温度超过2000℃,大型预分解窑内熟料煅烧温度超过1430℃。在高温下,熟料中的钙–硅熔融物和碱、硫等组分可与Al2O3形成低温共熔体,使高铝质衬砖快速损毁。因此,通常只得在窑内大量使用高性能的碱性砖(窑内碱性砖衬的砌筑长度约为窑筒外径的8~10倍)。

1.2挥发性组分的影响

在生产过程中,预分解窑内的碱、氯、硫等组分易在预热器下部窑料内富集或在耐火砖表面结皮,坍跨的结皮物与窑料一起从预热器进入窑内。由于碱、氯、硫组分的熔融温度和挥发温度较低,在熟料煅烧过程中部分组分挥发,侵蚀窑内未结皮的衬砖。而熟料内的组分在高温煅烧部位以液相形式存在,侵蚀烧成带和上下过渡带的衬砖。

1.3热膨胀及椭圆度的影响

窑内衬砖因热膨胀导致的压应力可按Hooke定律作近似计算:

![]()

式中:σp为压应力,N·mm–2;α 为热膨胀系数,K–1;△T为温度差,℃;ED为压缩弹性模量, MPa。可见,砖的热膨胀压应力正比于砖的热膨胀系数、压缩弹性模量及温度差。

预分解窑烧成带内碱性砖的热膨胀系数较高铝砖的约高一倍,且预分解窑烧成带温度高,砖体内的温差大,因而所承受的压应力高。

由于预分解窑内温度高,且碱性砖的热导率高,因此该部位简体温度较高。当简体温度超过400℃后,钢的强度下降,简体易发生变形而产生椭圆度。窑体断面椭圆度对砖衬引起的压应力,按Meedom H公式计算:

![]()

式中:σp为压应力,N·mm–2;Wt为窑体的椭圆度,mm;R0为简体半径,mm;h为砖衬厚度,mm;E0为砖的压缩弹性模量,MPa。可见,窑体断面椭圆度对衬砖的压应力随窑简体椭圆度、衬砖厚度、砖的压缩弹性模量而增大,随窑径增大而减少。

1.4窑速的影响

预分解窑的窑速为3~4r ·min-1。由于窑速高,火焰与窑料温度不同对衬砖造成的热震循环的次数增多,并且衬砖受到的轴向挤压应力和向下的推力也增强。这对衬砖强度、砌缝尺寸以及胶泥性能均提出了更高的要求。

2预分解窑生产技术的发展及其对耐火材料的影响

2.1预分解窑生产技术的发展[1,2]

预分解窑自20世纪70年代出现以来,技术上不断发展和完善,主要体现在如下方面:

2.1.1生产规模大型化

水泥熟料生产线的日生产规模,20世纪70年代一般为1000~4000t,80年代为3000~5000t,90年代为4000~10000t。目前.世界上已投产的日产熟料5000t以上的生产线超过80条,7000t以上的生产线接近30条.9000~10000t的生产线为4条。正在兴建的最大规格的窑为Φ6.2m×105m,该生产线日产熟料12000 t。

2 .1.2先进的生料均化技术的采用

生料均化技术主要包括计算机控制的三维采矿技术,预均化堆场和均化库技术.在线测试控制技术,以及高精度配料计量技术等。这些技术的采用,使人窑生料的成分和数量更加均匀,从而保证生产的稳定和产品质量的优良。

2 .l .3先进的熟料煅烧技术

熟料烧成系统由预热器、分解炉系统、回转窑、篦冷机、燃烧器等装备组成。熟料煅烧技术的进展主要包括:

①预热器、分解炉系统的性能进一步完善,效率进一步提高。预热器由4级逐步增加到6级;分解炉能燃烧不同性能的燃料,分解不同性能的原料。系统的入窑物料分解率已增至95%,窑尾废气温度提高至1200℃以上。

②随着人窑物料分解率的逐步增加,窑的长度逐步缩短。一些窑的长径比从>15下降到10~11,转遵从3r·min-1逐步提高到4r·min-1以上,单位窑积产量从2.5t·m-3·d-1提高至5t·m-3·d-1以上。

③高教率的充气梁麓冷机逐步取代厚层篦冷机,热效率从68%~70%提高至78%以上,人窑二次风温度提高至1200℃以上。

④多风道燃烧器广泛应用。此类燃烧器不仅用于烧油,更适用下烧煤和工业废燃料,做到不同燃料混烧。该燃烧器火焰集中,焰气温度高,并可减少NOx排放。

⑤上述装备组成的烧成系统的热耗,20世纪70年代一般为3350~3550KJ,筒俸散热损失为450 Kj(均以生产1kg熟料计,下同),窑的运转率为85%左右。90年代,先进的大型预分解窑生产线的热耗低干2900kJ,简体散装损失低于200kJ,窑的运转率提高至95%以上。

2.1.4生产过程的生态化趋势

早期的预分解窑用燃料主要为燃油。20世纪70年代的石油危机造成燃油价格上涨,低价的燃煤逐步取代燃油。但是燃煤的挥发分、灰分、热值、硫含量等变化较大.燃烧较燃油困难。从20世纪80年代中期开始,在烧煤的基础上,一些工业化国家逐步使用价格更为便宜的工业废燃料,如石油焦、废轮胎、废机油、废塑料及有毒有害工业废弃物等。至20世纪90年代,发达国家工业废燃料的用量几乎和燃煤相近,且品种愈来愈多,替代率愈束愈高,有效地减少了不可再生资源的消耗。

此外,从20世纪80年代起,工业化国家加强了水泥生产过程中有害物(主要为CO2、NOx、SOx、粉尘以及6价铬等)排放的控制.制定了严格的控制指标。

2.2预分解窑技术的进展对耐火材料的影响

2 .2 .1窑径增大的影响

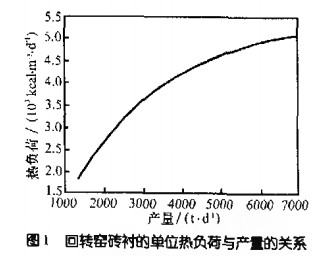

随着窑径的增大,窑的衬砖用量及窑的产量均增加。但是,衬砖用量只是随窑径的1次方增加,而窑的产量则随窑径的3次方增加。因此,随着窑径的增大,窑内衬砖所承受的单位热伍荷增大。衬砖的单位热负荷与产量的关系见图1。

窑内村砖所受的压应力随窑径增大而下降。但窑径增大,易造成筒体变形,增大了椭圆度,椭圆度增大造成的衬砖压应力增加。

2.2.2入窑生料变化的影响[3]

生料成分和喂料量的频繁变化会造成窑内热工制度及窑皮的不稳定,衬砖受熟料的热一化学侵蚀加重。随着原料均化链技术的发展和完善,上述现象逐步好转。但生料不稳定的情况在我国还相当严重。

入窑生料的KH(石灰饱和系数)值和SM(硅酸率)值增加,煅烧温度增高。当KH{值和SM值过高时,易出现衬砖过热损坏和熔融凹坑损坏等事故;生料中的IM(铁率)值增加,熟料液相量增加,对衬砖的渗透和侵蚀加重。若生料中含有不易磨细和煅烧的SiO2及石灰石时,为了降低熟料的游离CaO含量,须相应提高煅烧温度,则熟料液相的渗透和侵蚀也随之加重;当生料内MgO过高时,也易出现液相对衬砖的渗透侵蚀。若生料中碱、氯、硫等有害物成分较多时,易出现碱盐和硫酸盐对衬砖的渗透和化学侵蚀及衬砖内铬矿石的侵蚀,严重时,衬砖极易损坏。

2.2.3燃料的影响

在国外,煅烧水泥熟料的燃料,20世纪70年代前期主要是烧油,后期开始烧煤;20世纪80年代以燃煤为主,与此同时,工业废燃料逐步扩大应用;至20世纪90年代,发达国家工业废燃料的用量几平和燃煤相近。燃料结构的改变影响着衬砖的使用。

在我国,由于油价昂贵,燃料一直以挥发分含量为20%~30%的燃煤为主,工业废燃料目前已开始逐步使用。近年来,为解决原煤运输距离长、费用过高的阃题.已成功开发出低挥发性(挥发分3%~15%)煤的燃烧技术,使燃煤品种扩大。

燃油成分均匀,火焰稳定,燃烧时无粉尘沉积在窑内。若人窑生料的成分和喂料量均匀,则窑内热工制度相对稳定,烧成带窑皮稳定,过渡带窑皮时塌时涨的现象较少,衬砖受到的热侵蚀和化学侵蚀相对较轻。

燃煤的挥发分、灰分和热值变化较大。要使煤粉燃烧稳定而完全,煤粉必须经过均化且细度合适,入窑量必须均匀,还得配置合适的多风道燃烧器。其中任一环节出问题,都会影响火焰的稳定性,增加村砖的应力。若煤灰中所含有的碱、铝、铁等低烙物较多时,易产生不稳定的窑皮,在上过渡带造成窑皮时塌时涨,使该带衬料易受高温气流和物料的盐侵蚀。若燃煤中含硫量高,上、下过渡带衬砖易受SO3气体侵蚀,烧成带易受CaSO4等硫酸盐的侵蚀。燃烧低挥发性煤时火焰较集中,衬砖易受热侵蚀、熟料熔融物侵蚀以及煤灰成分的化学侵蚀。

工业废燃料品种多,且成分不均匀,所含有害成分多,难以做到成分和喂料量均匀.因而窑内热工制度较难稳定,窑皮也难以稳定,增加了对衬料的热侵蚀和化学侵蚀。一些工业废燃料中除碱、硫、氯等有害成分较高外,还含有易与熟料结合生成低熔点物相的重金属,这进一步加剧了对衬料的各种应力,从而对衬料提出了更为苛刻的要求[4]。

2.2.4轮带变化的影响[5]

近年来.为改变轮带部位衬砖的受力情况,槽齿轮带逐步取代了浮动轮带。常见的浮动轮带对简体直接施力,浮动轮带与筒体的间隙一般为0.20%D(D为筒体直径),此数据所允许的简体和轮带之间的温差不超过180℃,而实际生产过程中两者的温差很容易超过此值,造成筒体被轮带挤压而发生永久性形变。而槽齿轮带对筒体是切线受力,轮带和简体间隙值可增大至0.40%D,此数值允许筒体和轮带之间的温差为≤360℃,而筒体和轮带之向的温差一般小于该值,因而避免了筒体发生永久性变形。从已投产的窑操作情况来看,浮动轮带内筒体变形后椭圆度一般为0.3%D~0.5%D,而改为槽齿轮带后仅为0.1%D。

我国现有回转窑的轮带几乎全是浮动轮带.长时间运转后,轮带部位筒体出现不同程度的椭圆度,该部位的村砖所受的机械应力较大,经常出现掉砖红窑事故。解决此类事故的根本措施一是砌筑牢固,二是保持较稳定的升温制度,尽量减少简体与轮带的温差,减少筒体变形。近年来,国内外均采用高温脏泥来增强耐火砖与简体的结合,避免在高温状态下掉砖。

2.2.5环保需求的影响[4,6]

为减少NOx排放,燃料在局部还原气氛中高温煅烧,这对窑内衬砖易造成氧化还原爆裂损坏。此外,由于砖内的铬在碱性气体内还原成六价铬.对水源造成严重污染.一些工业化国家颁布了禁止生产和使用镁铬砖的条令。

3窑内衬材料损坏原因的变化[3,7]

回转窑内村的损坏往往是热、化学、机械应力综合作用的结果。水泥生产技术的进展也反映在衬砖所受应力情况的变化上。图2是西欧1963~1996年预热器、预分解窑内村砖遭受各种应力的情况。从图2来看,20世纪60年代,由于预热器窑的燃料主要为燃油,窑径较大,干法均化链技术尚未完善.因而机械应力、过热、热震以及熟料渗透等是损坏衬砖的主要因素;20世纪70年代,预分解窑出现后,窑简体直径有较大幅度的碱小.热力强度大幅下降,均化技术有所进展,因而机械应力、过热、热震均有所下降,但盐蚀和熟料渗透则相应增加;20世纪80年代,燃煤逐步取代燃油,均化技术也进一步发展,燃煤灰分带来的化学馒蚀增加,熟料液相已成为损坏衬砖的主要因素;20世纪90年代,槽齿轮带技术和均化链技术进一步完善,工业废料作为代用燃料的应用增加,盐蚀和过热损坏已成为损坏衬砖的主要因素。

下一篇:镁钙耐火材料对钢水的净化作用