镁钙系耐火材料抗渣性的研究进展

- 发布人:管理员

- 发布时间:2013-06-14

- 浏览量:1158

李致远,杨 军,刘 薇,张拓燕

(西安建筑科技大学冶金工程学院,陕西西安710055)

摘要:镁钙系耐火材料作为碱性耐火材料,其显著特点是耐火度高,抗碱性渣能力强,是一种重要的高级耐火材料.介绍了镁钙系耐火材料国内外发展情况,分析了镁钙系耐火材料损毁机理,重点介绍镁钙系耐火材料抗渣性方面的研究进展,并提出相应的技术对策。

关键词:镁钙系耐火材料;抗渣性;研究进展

1镁钙系耐火材料的性能优势

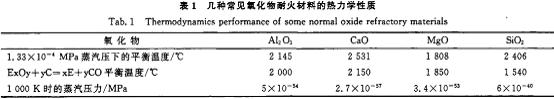

镁钙系耐火材料的主要化学成分为MgO和CaO,主要物相为方镁石和方钙石,它汇集了MgO和CaO各自的优点,表1为几种常见的氧化物耐火材料的热力学性质。

(1)耐高温性

MgO的熔点2825℃、CaO的熔点为2623℃,都是可以满足冶炼要求的高熔点氧化物,而CaO与MgO相比,高温蒸汽压更低,其热力学性质更稳定。

(2)抗渣性

CaO与熔渣反应生成高熔点矿物相C2S和C3S,使熔渣粘度提高,润湿角增大,因此抑制了熔渣对耐火材料的侵蚀和渗透,从而具有良好的抗渣性。

(3)抗热震性

CaO高温塑性好,较好的蠕变特性,因此镁钙系耐火材料具有良好的热震稳定性,耐冲击性好于镁铬砖。

(4)高温真空下的稳定性

炉外精炼大都是在高温真空下进行的,因而耐火材料的稳定性必须加以考虑。研究结果表明,高纯镁质白云石砖在高温真空下很稳定,失重速度很小,这一点明显优越于镁铬砖,更适合于使用在具有高温真空工作环境的炉外精炼中。

(5)净化钢液

镁钙系耐火材料中的游离CaO易与钢液中的Al2O3、SiO2、S、P等非金属杂质反应,使其转移到炉渣中,因此镁钙系材料具有净化钢液功能,是冶炼洁净钢、特殊钢的首选材料。理论和实验证明,CaO含量高(≥50%)的镁钙耐火材料对钢液的净化效果更好。

近些年来,随着炼钢技术的快速发展,作为钢铁工业用重要耐火材料之一,镁钙系耐火材料应用于炼钢、连铸中间包、精炼炉,特别是在冶炼特殊钢、纯净钢方面要远优于其他耐火材料。

2镁钙系耐火材料国内外发展概况

20世纪60年代,碱性转炉炼钢法在世界范围内迅速取代平炉炼钢法,碱性转炉炼钢法所用的镁钙系耐火材料变得尤为重要。20世纪80年代,日本开发了CaO砖,并用于炼钢中。随着炉外精炼技术的发展,对耐火材料的质量要求越来越高,并且不能污染钢液,日本和西欧一些国家在炉外精炼、连铸大包等重要部位开始使用镁钙系耐火材料,其使用寿命和钢的质量都得到提高。

20世纪80年代后期开始,国内镁钙系耐火材料逐渐取代普通镁砖、镁铬砖和焦油白云石砖,极大地降低了吨钢耐火材料消耗。在镁钙系耐火原料方面,由过去单一的焦炭竖窑一步煅烧白云石熟料,逐步发展出电熔镁白云石熟料和二步煅烧白云石熟料[1]。近些年来,我国在MgO-CaO系优质耐火材料的研究上取得了一定的进展。进入21世纪以来,随着我国不锈钢和洁净钢等高品质钢种产能的快速增长,以及国产镁钙耐火材料在AOD炉等精炼设备上的成功应用,我国镁钙耐火材料又进入了一个新的发展时期。

3镁钙材料损毁机理分析

耐火材料在使用过程中,其损耗主要源于3个部分。一部分是由于炉渣和耐火材料的反应引起的熔损;另一部分是因热应力引起的龟裂和裂纹所导致的剥落损伤;再者就是因装入冶金用材料所引起的机械碰撞,以及熔融金属和炉渣等的剧烈运动所产生的机械冲刷而导致的磨擦损耗。

3.1 炉渣与耐火材料的反应过程

一般而言,可简略分为2个阶段,即炉渣与耐火材料的接触和渗透;炉渣与耐火材料的反应和危害[2]。

(1)炉渣经毛细管和裂纹的渗入。

(2)炉渣沿耐火材料基质渗入,一般而论,耐火材料的基质都为含杂质较多的部分,在高温下服役时,很易形成熔体.当材料内部存在气孔或裂纹和温度梯度时,由基质所形成的熔体,可由热端向其冷端迁移。热端基质迁移后所残留的空隙,即可使炉渣沿此通道渗入到基体。

(3)炉渣经晶界的迁入。当炉渣同由多晶体构成的耐火材料表面接触时,炉渣也可经由晶界迁入耐火材料内部。

(4)因熔蚀作用直接造成耐火材料中一些溶解组分的损失,改变耐火材料的化学组成,破坏耐火材料的结构,加速渣蚀,最后被悬浮于渣中。

3.2 冲刷

冲刷是由于流体冲击耐火材料工作表面,使其中的固体颗粒直接损耗。当流动的炉渣冲击耐火材料表面时,由于流体的冲击、摩擦和挤压以及剪切等动力和静力作用,极易产生或助长变形,使耐火材料表面因此而直接损耗,又可因附渣层减薄或更新而加速渣蚀。

3.3热应力引起的损伤

由炉渣产生化学侵蚀和炉渣向碱性耐火材料的渗透,以及炉温波动大且频繁产生的热应力导致的结构剥落常常是炉衬损毁的主要原因.由Kienow等[3]提出的仅一面受到加热的耐火材料热面的内应力公式σZ(Z)=α·E[aT(Z,T)/z2]·h2/[16+3(h/2)3](1)

式中,α是热膨胀系数,E是弹性模量,T(Z,T)是温度分布函数,h是耐火材料热面的高度。

由式(1)可知,耐火材料的内应力随着弹性模量和热膨胀系数的增加而增加,同时也随温度的增高而增大,所以,通过减少渣渗透层和无渣渗透层之间的不同膨胀,以及相应的弹性模量和温度变化,可减少应力产生,从而抑制结构剥落。

4提高镁钙耐火材料抗渣性方法

国内外学者进行了广泛的研究,归纳起来,主要方法为引入添加剂、高温煅烧。

4.1 高温煅烧

煅烧温度是影响镁钙砂烧结的重要因素,直接影响镁钙材料的晶粒大小、致密度和显微结构。MgO-CaO质耐火原料的烧结是非常困难的,纯的白云石烧结温度极高(1900~2 000℃)。其难于烧结的主要原因有:①MgO-CaO质耐火原料的煅烧产物MgO和CaO都是高熔点氧化物,低温下不可能将它们烧结至高密度;②在通常烧结温度下,MgO-CaO二元系中不存在MgO与CaO的化合物,MgO与CaO的固溶量也极为有限,而且Ca2+在MgO中和Mg2+在CaO中的扩散系数均很小,低于1900℃下不可能通过固相扩散使MgO与Ca0的混合物致密化;③白云石煅烧后形成团聚结构,烧结理论表明,仅靠固相扩散不可能使具有团聚结构的坯体烧结致密。

为了促进白云石烧结,人们采取了3种常用方法:①采用1900~2 000℃的超高温烧结;②采用先轻烧,经水化再死烧的二步煅烧工艺;③采用添加物对其表面和内部结构进行改性来促进其烧结。

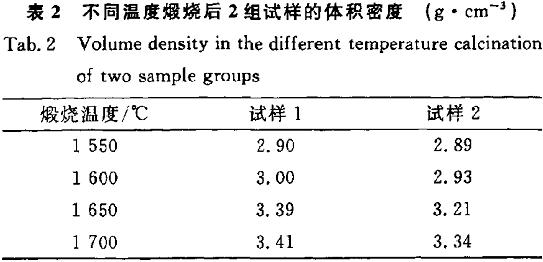

刘民生等[4]取两组试样分别在1550、1 600、1650和1700℃煅烧4 h,然后检测烧后试样的体积密度,结果见表2。可以看出。两组试样的体积密度均随着煅烧温度的升高而增大,表明试样烧结更加致密化,其抗渣性将增强。温度越高,主晶相必然发育更完善,即方镁石更容易形成结构中的连续基体,而第二主晶相方钙石则会更多地被包裹于甚至完全包裹于方镁石之中,之后的高温煅烧主要是实现主晶相的发育完善和二次再结晶以及伴随该过程的晶界迁移、残余气体的排除和杂质相分区富集,最终形成稳定型结构。

4.2采用添加剂对其表面和内部结构进行政性来促进其烧结

引入添加剂的方法就是在制造镁钙砂时加入少量添加物如TiN、Y2O3、TiO2和ZrO2等,这些添加物在煅烧过程中与CaO作用,生成低熔点物质或同溶体,促进镁钙砂的烧结,并改善其显微结构,提高抗渣性能。柯昌明等[5]研究了添加Ti02对MgO一CaO砂的影响,发现MgO-CaO-TiO2系材料的致密化过程为液相参与的烧结过程。由于低熔点相的出现,各试样在1 550~1 600℃即达到了相当高的致密化程度,因而具有优良的抗渣性能.陆志新[6]等研究添加混合稀土0.5%、Y2O3 1.0%到基质中,在1650℃煅烧,就可制备结构致密均匀且抗水化效果优于镁钙空白样的高钙镁钙制品。常温耐压与高温抗折强度分别达到110MPa和14 MPa以上。添加剂混合稀土,可有效地改善高钙镁钙材料的显微结构,促进烧结,减少气孔,增加致密度,从而显著地提高了高钙镁钙材料的抗渣性。

5结语

耐火材料抗渣侵蚀性能的好坏是影响耐火材料使用寿命长短的一个重要因素,也是判断耐火材料性能优劣的一个主要指标。镁钙系耐火材料具有良好抗渣性等一系列优良特性,能够适应钢铁冶炼超低碳、洁净化的发展趋势,且原料储量丰富,价格低廉,在炉外精炼工艺上应用获得了良好的使用效果,具有更为广阔的应用前景。

镁钙材料多应用于精炼炉如VOD,AOD等,且所研究的抗渣性实验大多是在常压下进行的,镁钙系耐火材料真空下侵蚀过程的研究还是空白,将镁钙材料的抗渣条件放在真空下进行,实验条件能更好的模拟真空使用的气氛,压力,试验结果也能更好的说明镁钙材料在这些真空精炼设备中的侵蚀过程,以便开发出更经济、更优越、更高效的镁钙系耐火材料。

参考文献

[1]吴占德,蒋明学.镁钙系耐火材料的研究现状[J].耐火材料,2009,43(2):136—139.[2] 王贵平,范红军.太钢AOD炉龄的提高措施[J].耐火材料,2006,40(2):148—149.[3] 王爱国.VOD炉用高钙镁钙材料的侵蚀机理研究[D].天津:天津大学.2004.

[4] 刘民生,肖国庆,马爱琼.抗水化MgO-CaO材料烧结性研究[J].陶瓷科学与技术,2002,(4):9-11.

[5] 柯昌明.李楠.MgO-CaO-TiO2系材料的烧结性能及抗水化性能[J].耐火材料,2005,39(1):36—40.

[6]陆志新,于燕文,杨正方.稀土氧化物对高钙镁钙材料结构与性能的影响[J].稀有金属材料与工程,2008,37(1);651_654.

上一篇:河南省耐火材料工业发展回顾