镁合金低温锻造技术 通过镦粗使晶粒细化以提高生产效率

- 发布人:管理员

- 发布时间:2013-12-18

- 浏览量:10298

镁合金锻造材料的用途有望扩大,但成本成为其瓶颈。因此,业界为降低成本积极推进新技术的开发。日本产业技术综合研究所(以下简称“产综研”)的可持续材料研究部门与宫本工业公司(总部:东京)合作开发的镁合金低温锻造技术就是其中之一。该技术通过降低锻造温度,可获得诸多好处。

该技术事先对锻造材料的组织实施控制,使晶体粒径减小至10μm以下,然后使用伺服冲压工艺在低温(200℃以下)条件下锻造。镁合金一般都是在400℃左右的高温下锻造,并使用固体润滑剂。不过,如果实现200℃左右的低温锻造,便可使用容易处理、容易去除的水溶性润滑剂,并延长模具的寿命。这样便有望降低锻造构件成本,提高生产效率。

此外,低温锻造还可减少为使加热炉及模具保持温度而投入的成本,而且温度膨胀也很小,有助于提高成型后的尺寸精度。宫本工业预测,凭借这些优点,最终有望使目前的锻造成本削减20~30%。

将晶体粒径减小至10μm以下

此次开发的锻造技术的工艺流程如下:首先对锻造用镁合金实施“均质化处理”,就是将金属材料加热至某一温度并保持一定时间,使合金元素均质分散在材料中。具体操作时,将材料加热至410℃并保持24小时,然后在空气中环境中自然冷却,由此便可获得晶体粒径统一为0.1~0.2mm的金属组织,这样便形成了锻造用的坯料。

接下来是使用伺服冲压机,以5~10mm/s的低速镦粗加工,将加热至300℃的坯料加工到压下率达到10%的程度。这样,坯料中就会发生应变,发生“动态再结晶”现象。

动态再结晶是金属在受热并受到应力变形的过程中,为消除应变能量而重新生成结晶粒的现象,在上述条件下,坯料的晶体粒径可变为约5~10μm(图1)*。要想使锻造实现低温化,“这样的组织控制是非常重要的”(产综研可持续材料研究部门高级主任研究员斋藤尚文)。对于这种晶体粒径微细化后的材料,便可在200℃以下的低温下锻造。

* 晶体粒径为10μm以下的区域占整体的95%左右。

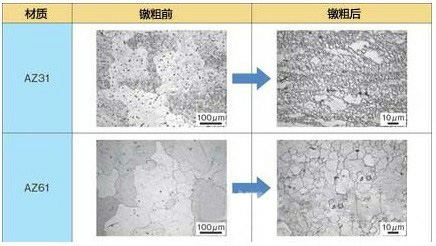

图1:300℃的镦粗加工引起的镁合金晶粒的变化

利用动态再结晶现象使晶粒微细化。AZ31虽然局部残留有较大的晶粒,但绝大部分变成了5μm左右的晶粒。AZ61的晶粒虽然比AZ31稍大,但镦粗加工后也实现了微细化。

“虽然还要看坯料的使用场所如何,但显示出了与铝合金相同程度的强度和拉伸性”(斋藤尚文)。这样一来,便可锻造出图2中那种、散热柱的长度达到8mm左右的散热器。

图2:试制的散热片锻造品

照片中的产品是在150℃下锻造AZ31铸造材料制成的。在300℃条件下对经过均质化处理的坯料进行镦粗加工后,切割材料并锻造。散热片的尺寸为,底部边长30mm左右、厚度3.5mm,散热柱2mm见方、高8mm。用AZ61也可顺利锻造。

通过分割工序来降低温度

该技术由2006~2010年产综研和日本素形材中心共同开发的锻造技术发展而来。原来的技术也是利用锻造加工中发生的动态再结晶现象,将锻造材料的晶粒微细化至10μm以下,从而实现了低温锻造。加工时,一开始就对加热至300℃的坯料进行低速下压,引起动态再结晶现象,然后直接进入锻造工序实施成型。也就是说,从动态再结晶到锻造的过程是用一道工序来处理的。

不过,由于是在300℃下锻造,因此仍然要使用固体润滑剂,无法充分发挥低温锻造的优势。此外,镦粗与锻造使用同一模具,因此能够锻造成型的形状也很有限。

而产综研和宫本工业发现,通过将意在引起动态再结晶现象的低速镦粗工序与锻造工序分开,还能将锻造时的温度下降100℃左右。

扩大适用材料的范围

目前来看,已确认能够在200℃以下的温度锻造的镁合金只有AZ31及AZ61。今后,产综研和宫本工业还将研究如何使锻造性差的AZ91以及添加有钙的阻燃性镁合金实现低温锻造。尤其是后者,由于钙含量多的话加工效率就会下降,因此将寻找能够在保持阻燃性的情况下减少钙的含量,从而提高加工效率的方法。

同时,产综研和宫本工业还将努力实现温度进一步降低的100℃以下的锻造。这样便有望进一步提高生产效率,降低成本。如果能够达到冷锻水平,“还可替换目前使用铝合金及钢制造的锻造品,有望向汽车等广泛领域推广”。

【中国镁质材料网 采编:ZY】